Non solo per l'ingegneria meccanica: magazzino utensili con sistema shuttle

Selezione vocale 📢

Pubblicato il: 23 ottobre 2014 / Aggiornato il: 24 aprile 2021 – Autore: Konrad Wolfenstein

[In collaborazione con Kardex Remstar – PUBBLICITÀ]

Con un fatturato di circa 4,4 miliardi di euro e circa 30.000 dipendenti nel 2013, l'industria tedesca degli utensili occupa una posizione significativa nel settore industriale. I produttori di utensili tedeschi rappresentano una quota di mercato di circa l'11% del commercio mondiale, posizionandosi al quarto posto dopo Giappone, Cina e Corea del Sud. Nonostante la concorrenza dell'Estremo Oriente, le prospettive di mantenimento di questa posizione sono buone. Questo successo è dovuto principalmente alle numerose piccole e medie imprese (PMI) del settore, che possono adattarsi in modo flessibile alle esigenze individuali dei clienti garantendo al contempo un elevato livello di qualità. Grazie alla loro forza innovativa, queste aziende soddisfano costantemente la crescente domanda globale di utensili specializzati e soluzioni personalizzate.

Tuttavia, la crescente pressione competitiva sta influenzando anche questo settore; ciò significa che i produttori devono costantemente analizzare e ottimizzare i propri processi produttivi per sopravvivere alla dura concorrenza.

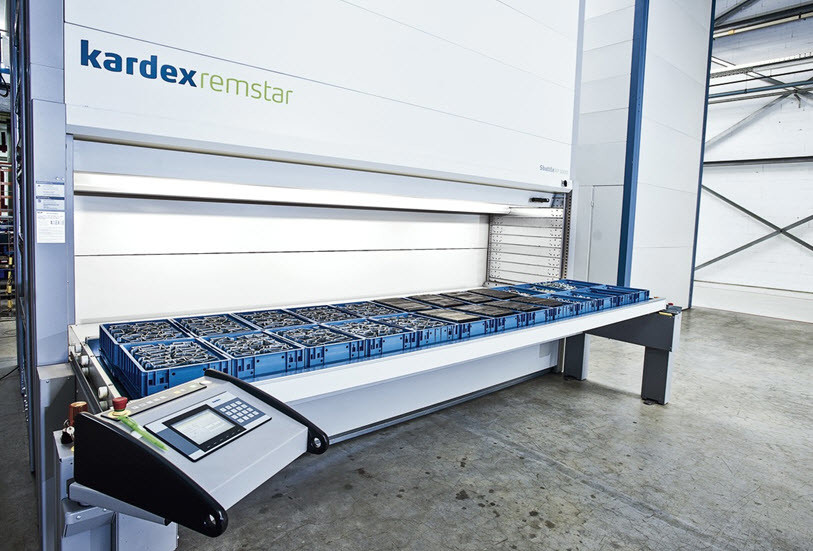

Deposito utensili con sistemi navetta automatizzati

Le macchine utensili sono utilizzate in diversi settori industriali in un'ampia varietà di fasi di produzione per la lavorazione di tutti i tipi di materiali. Tra queste, le aziende operanti nei settori della lavorazione dei metalli, della produzione di utensili e dell'industria automobilistica sono particolarmente importanti.

Che si tratti di macchine per la formatura di metalli come acciaio o alluminio e materie plastiche, o di macchine utensili per il taglio di materiali come il legno, il processo di produzione richiede sempre utensili di lavorazione specializzati e ad alte prestazioni. Quando non vengono utilizzati, questi utensili devono essere conservati in vari modi. Il metodo più comune è sicuramente quello di riporli in appositi armadi portautensili. Spesso, gli utensili vengono conservati in numerosi armadi portautensili e contenitori di varie dimensioni, sparsi in tutta l'area di produzione. Questa inefficiente disposizione di stoccaggio spreca spazio prezioso, per non parlare dell'ingombro degli utensili.

- maggiore flessibilità nell'immagazzinamento

- una maggiore varietà di articoli da tenere a disposizione e

- volume di archiviazione inferiore

Tutto ciò significa che la pressione per aumentare l'efficienza sta crescendo anche per i metodi di stoccaggio convenzionali. A parte lo stoccaggio relativamente economico in armadi portautensili fissi, questa forma di stoccaggio può contribuire poco al miglioramento della produttività.

In questo caso, l'introduzione dello stoccaggio in un'area centrale di distribuzione utensili tramite un sistema di sollevamento automatizzato, ad esempio uno shuttle, apporta già miglioramenti misurabili. Lo stoccaggio dei vari utensili in pochi tipi di contenitori o portautensili con dimensioni adattate con precisione offre ulteriori vantaggi nell'utilizzo dello spazio, poiché il volume di stoccaggio dei punti di stoccaggio può essere sfruttato in modo ottimale in termini di profondità e altezza.

Sistemi dinamici come i sistemi di stoccaggio e prelievo automatizzati offrono agli utenti molte più opportunità di ottimizzare l'efficienza dei loro processi intralogistici. Un accesso più rapido e preciso ai componenti immagazzinati sono solo due esempi che depongono a favore di questo moderno metodo di stoccaggio.

Altri vantaggi includono:

- Riduzione significativa delle distanze percorse a piedi dal personale grazie al principio della consegna della merce direttamente alla persona.

- L'accesso rapido e mirato alle merci immagazzinate, controllato dal software di gestione del magazzino, evita tempi di ricerca improduttivi e aumenta la precisione del prelievo a oltre il 99%.

- Inoltre, l'utilizzo di un software di gestione del magazzino consente un controllo e una gestione precisi di tutti i processi di magazzino.

- L'installazione precisa dei sistemi consente di sfruttare al meglio l'altezza del soffitto e lo spazio a pavimento dell'edificio. Il design compatto delle apparecchiature utilizzate consente un notevole risparmio di spazio a pavimento.

- Le postazioni di lavoro ergonomiche, basate sul principio "merci alla persona", riducono i tempi morti dei dipendenti.

- Non è più necessaria una formazione o un addestramento più approfonditi per gli addetti alla selezione degli ordini.

Non c'è quindi da stupirsi che sempre più aziende che si occupano di stoccaggio di utensili stiano passando a sistemi di sollevamento automatizzati per gestire in modo più efficiente i propri processi intralogistici.