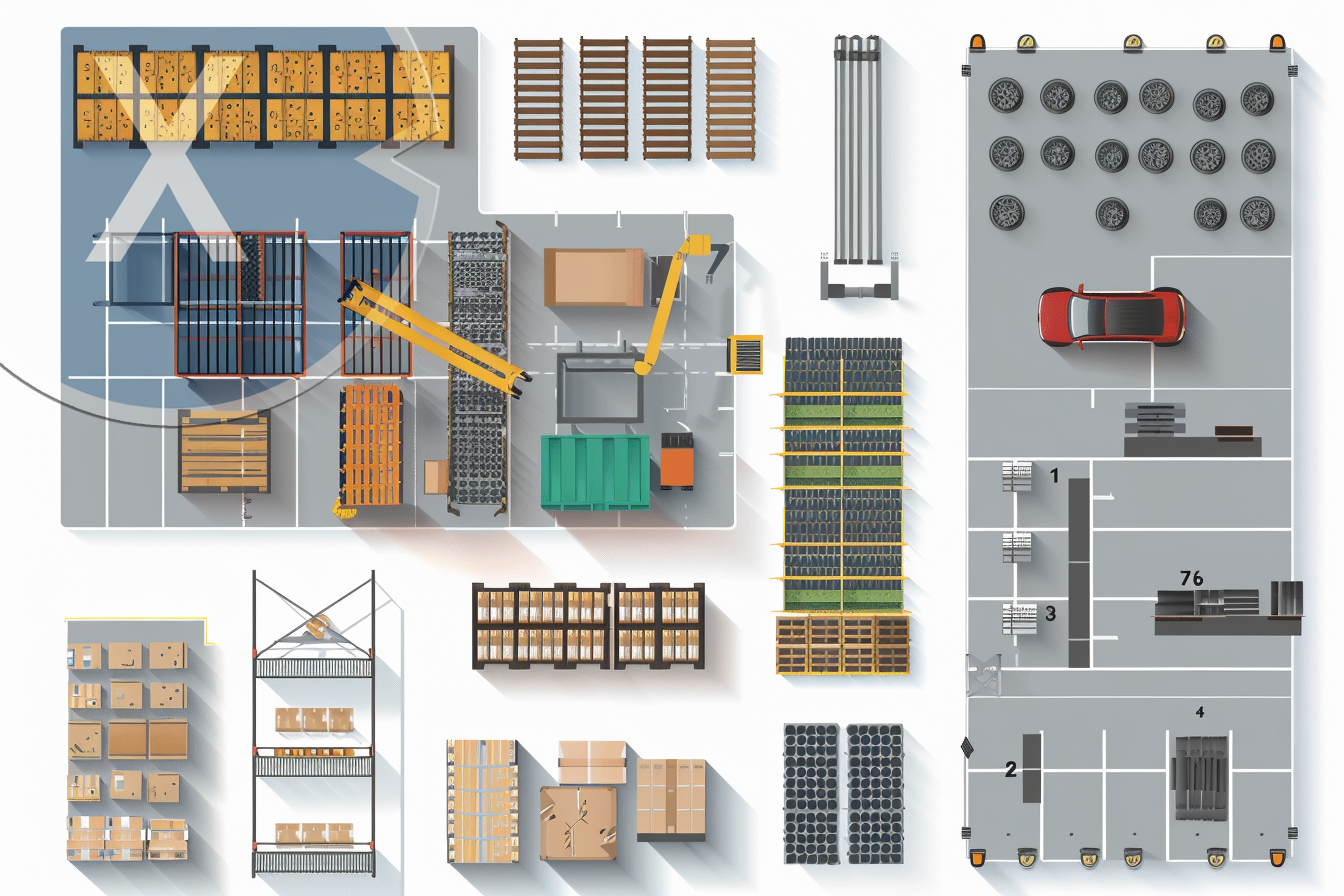

La pianificazione logistica deve includere sistemi di stoccaggio che siano perfettamente adatti all'inventario della struttura – Immagine: Xpert.Digital

Selezione di sistemi di stoccaggio adatti per il magazzino

La progettazione efficiente dei processi di magazzino e logistica è un fattore cruciale per il successo di un'azienda. La scelta del giusto sistema di magazzino gioca un ruolo fondamentale. Un sistema di magazzino configurato in modo ottimale tiene conto non solo delle caratteristiche specifiche del magazzino, ma anche del tipo di prodotti immagazzinati, del flusso delle merci e dei livelli di inventario all'interno della struttura.

L'importanza di scegliere il giusto sistema di archiviazione

Un sistema di stoccaggio adeguato contribuisce in modo significativo ad aumentare l'efficienza. Consente un utilizzo ottimale dello spazio, riduce i tempi di lavorazione e minimizza i tassi di errore. Inoltre, influisce sulla flessibilità e sulla scalabilità del magazzino, aspetto particolarmente importante in periodi di domanda di mercato dinamica.

Fattori importanti nel processo di selezione

Nella scelta di un sistema di stoccaggio è necessario considerare diversi aspetti:

1. Caratteristiche del prodotto

Le dimensioni, il peso, la forma e la fragilità dei prodotti determinano i requisiti del sistema di stoccaggio. I prodotti fragili, ad esempio, richiedono condizioni di stoccaggio diverse rispetto ai materiali più resistenti.

2. Flusso delle merci e tasso di rotazione

Con quale frequenza vengono immagazzinati e prelevati gli articoli? Un elevato turnover richiede sistemi con tempi di accesso rapidi.

3. Capacità di stoccaggio e utilizzo

La capacità di stoccaggio prevista influenza la scelta del sistema. Deve offrire spazio sufficiente per le scorte attuali e future.

4. Condizioni spaziali

Le dimensioni dell'edificio del magazzino, le condizioni del terreno e la capacità portante impongono limitazioni fisiche.

5. Requisiti tecnologici

L'automazione e la digitalizzazione svolgono un ruolo sempre più importante. I sistemi devono essere compatibili con le strutture IT esistenti.

6. Efficienza economica

I costi di investimento e di gestione devono essere ragionevolmente proporzionati ai benefici.

Panoramica dei diversi sistemi di archiviazione

Scaffalature

Ideali per lo stoccaggio manuale di oggetti di piccole dimensioni. Offrono flessibilità e sono facilmente espandibili.

Scaffalature per pallet

Sono adatti per merci pallettizzate e consentono l'accesso diretto a ciascun pallet.

Magazzino ad alta scaffalatura

Sfruttano al meglio l'altezza di stoccaggio e sono spesso automatizzati. Sono adatti per grandi quantità di prodotti omogenei.

Rack di flusso

Funzionano secondo il principio "first-in-first-out" e sono adatti per articoli in rapida movimentazione.

Sistemi a navetta

Sistemi semiautomatici per elevate frequenze di stoccaggio e prelievo.

Magazzino automatizzato per piccoli pezzi (AS/RS)

Per lo stoccaggio di piccoli pezzi con un'elevata varietà di articoli e un elevato tasso di rotazione.

Innovazioni tecnologiche nell'immagazzinamento

La progressiva digitalizzazione apre nuove possibilità nella logistica di magazzino:

Robotica e automazione

I robot si occupano delle attività di trasporto e di prelievo degli ordini, aumentando l'efficienza e riducendo gli errori.

Sistemi di gestione del magazzino (WMS)

Soluzioni software che controllano e ottimizzano i processi di magazzino.

Internet delle cose (IoT)

La messa in rete di dispositivi e sensori consente il monitoraggio e il controllo in tempo reale.

Adattamento ai requisiti specifici del settore

I diversi settori pongono esigenze diverse ai sistemi di archiviazione:

industria alimentare

Richiede il controllo della temperatura e standard igienici.

Partite:

Industria farmaceutica

Richiede rigorosi controlli di sicurezza e qualità.

Commercio elettronico

Un'ampia varietà di prodotti e tempi di consegna rapidi richiedono sistemi flessibili ed efficienti.

Sostenibilità nella logistica di magazzino

Anche la sostenibilità sta acquisendo importanza nel settore dello stoccaggio. Sistemi a risparmio energetico, l'utilizzo di energie rinnovabili e la costruzione sostenibile dei magazzini contribuiscono alla tutela dell'ambiente e possono ridurre i costi.

Dipendenti ed ergonomia

Oltre agli aspetti tecnologici, anche l'elemento umano è un fattore cruciale. Postazioni di lavoro ergonomiche e sistemi intuitivi aumentano la soddisfazione e la produttività dei dipendenti.

Pianificazione strategica e implementazione

L'introduzione di un nuovo sistema di stoccaggio richiede un'attenta pianificazione:

Analisi della situazione attuale

Registrazione di tutti i dati e processi rilevanti.

Definizione degli obiettivi

Qual è l'obiettivo del nuovo sistema?

Selezione del sistema

In base ai requisiti e agli obiettivi.

Fase di test

I progetti pilota possono aiutare a individuare precocemente potenziali problemi.

Formazione dei dipendenti

Garantire che tutti gli utenti possano utilizzare il sistema in modo efficace.

Sfide e soluzioni

Controllo dei costi

Una pianificazione dettagliata e la richiesta di preventivi possono aiutare a tenere i costi sotto controllo.

Compatibilità tecnica

I sistemi devono essere compatibili con l'infrastruttura esistente o offrire interfacce appropriate.

Scalabilità

Il sistema dovrebbe essere adattabile alle crescenti esigenze.

Ulteriore sviluppo della logistica di magazzino

La logistica di magazzino continuerà a evolversi nei prossimi anni. L'intelligenza artificiale, i big data e i sistemi autonomi giocheranno un ruolo ancora più importante. Le aziende che investono tempestivamente in sistemi di magazzino moderni e mantengono la flessibilità otterranno un vantaggio competitivo.

La scelta del giusto sistema di magazzino è complessa e dipende da molti fattori. Un'analisi approfondita, la considerazione delle esigenze attuali e future e il coinvolgimento di dipendenti ed esperti sono cruciali per il successo. Con il giusto sistema di magazzino, le aziende possono aumentare la propria efficienza, ridurre i costi e prepararsi alle sfide future.

Partner esperto nella progettazione e costruzione di magazzini

Selezione di sistemi di stoccaggio adatti per il magazzino: una revisione completa

La scelta del giusto sistema di magazzino è fondamentale per l'efficienza e la redditività di un centro logistico. Nell'economia altamente competitiva odierna, strutture di magazzino ben organizzate e attentamente pianificate svolgono un ruolo chiave nel garantire operazioni fluide e tempi di risposta rapidi alle richieste dei clienti. La pianificazione logistica dovrebbe quindi integrare sistemi di magazzino personalizzati in base alle caratteristiche specifiche del magazzino, alla natura delle merci stoccate e al flusso interno ed esterno delle merci. Ma quali sono i fattori essenziali nella scelta del giusto sistema di magazzino? Quali sistemi sono adatti alle diverse esigenze e quali tendenze influenzano gli sviluppi in questo settore?

Fattori chiave nella scelta del sistema di archiviazione

La pianificazione di un sistema di magazzino inizia con un'analisi dettagliata delle esigenze di magazzino e dei prodotti da stoccare. Diversi fattori sono di fondamentale importanza in questo processo:

1. Tipologia di prodotti immagazzinati

La tipologia e la natura dei prodotti da immagazzinare influenzano in modo significativo la scelta del sistema di stoccaggio. Merci sfuse, liquidi, merci deperibili o articoli voluminosi hanno ciascuno requisiti di stoccaggio diversi. Ad esempio, prodotti sensibili come prodotti farmaceutici o alimenti freschi devono essere conservati in condizioni specifiche, come temperatura o umidità controllate.

2. Quantità e tasso di rotazione

Un altro aspetto chiave è la densità di stoccaggio e il tasso di rotazione delle merci immagazzinate. Si tratta di merci ad alta rotazione (i cosiddetti "fast mover") che devono essere movimentate frequentemente, o di prodotti a lenta rotazione ("slow mover") che vengono conservati per periodi più lunghi? Queste informazioni aiutano a scegliere il giusto concetto di stoccaggio che garantisca efficienza ed economicità.

3. Flusso delle merci e disposizione dell'impianto

Il flusso interno delle merci all'interno del magazzino gioca un ruolo cruciale. I percorsi percorsi dai dipendenti o dai sistemi automatizzati per lo stoccaggio e il prelievo delle merci devono essere il più brevi ed efficienti possibile. Un layout ottimizzato e una disposizione ben studiata dei sistemi di stoccaggio contribuiscono a ridurre al minimo gli spostamenti inutili e le perdite di tempo.

4. Disponibilità di spazio di archiviazione

Anche le condizioni spaziali del magazzino determinano la scelta del sistema di stoccaggio. I magazzini più piccoli potrebbero richiedere sistemi di stoccaggio più compatti, mentre i magazzini più grandi offrono maggiore flessibilità nella selezione e configurazione della struttura di stoccaggio. Inoltre, l'utilizzo verticale dello spazio disponibile è un aspetto importante, soprattutto nei magazzini automatizzati all'avanguardia.

Tipi di sistemi di stoccaggio

Esistono diversi sistemi di stoccaggio che possono essere selezionati in base alle esigenze specifiche di un magazzino. Di seguito sono presentati alcuni dei sistemi più comuni:

1. Sistemi di scaffalature

Si tratta della forma di stoccaggio più comune, presente in quasi tutti i magazzini del mondo. Esistono vari tipi di sistemi di scaffalature, tra cui:

Scaffalature per pallet

Adatti per grandi quantità di merci stoccate su pallet. Questi scaffali sono particolarmente apprezzati perché offrono un'elevata flessibilità e possono essere azionati sia manualmente che automaticamente.

Scaffalature

Sono particolarmente adatti per merci più piccole e maneggevoli, stoccate senza pallet. Offrono un'eccellente accessibilità e sono ideali per magazzini con elevati tassi di rotazione.

Rack di flusso

In questo sistema, le merci vengono stoccate su un lato dello scaffale e prelevate dall'altro. La forza di gravità sposta automaticamente i prodotti in avanti, velocizzando il prelievo e migliorando l'accessibilità. Questo sistema è particolarmente utile per i magazzini che adottano un rigoroso metodo FIFO (First In, First Out), come nel settore alimentare.

Sistemi di navetta e di sollevamento

Questi sistemi automatizzati consentono uno stoccaggio particolarmente efficiente e salvaspazio. Un sistema shuttle utilizza veicoli di trasporto motorizzati per spostare automaticamente le merci dentro o fuori dagli scaffali. I sistemi elevatori, invece, trasportano le merci verticalmente fino al luogo di stoccaggio. Questi sistemi sono ideali per magazzini di grandi dimensioni con un elevato numero di posizioni di stoccaggio e un'elevata densità di stoccaggio.

4. Magazzini automatici per piccole parti (AS/RS)

Si tratta di sistemi completamente automatizzati, specificamente progettati per lo stoccaggio di articoli di piccole e medie dimensioni. Sono particolarmente diffusi nei settori dell'e-commerce e dei ricambi, poiché consentono tempi di accesso rapidi e una movimentazione precisa delle merci.

5. Archiviazione a blocchi

Nello stoccaggio a blocchi, le merci vengono impilate direttamente l'una sull'altra, senza scaffalature. Questa soluzione è particolarmente adatta per grandi quantità di prodotti simili che devono essere immagazzinati per un breve periodo. Questo metodo di stoccaggio consente di risparmiare spazio ed è particolarmente indicato per merci di minor valore o a bassa rotazione.

Automazione nel magazzino

L'automazione è una tendenza sempre più importante nella logistica di magazzino. Le aziende sono sottoposte a una crescente pressione per accelerare i processi di magazzino riducendo al contempo i costi. I sistemi di magazzino automatizzati possono contribuire a raggiungere questo obiettivo. Offrono numerosi vantaggi, tra cui maggiore efficienza, riduzione dei tassi di errore e migliore utilizzo degli spazi.

1. Sistemi di scaffalature automatizzati

Questi sistemi funzionano in combinazione con robot o nastri trasportatori che immagazzinano o prelevano le merci. Consentono elevata velocità e precisione, caratteristiche particolarmente importanti nei settori con elevati tassi di rotazione, come l'e-commerce o l'industria alimentare.

2. Soluzioni robotiche

Anche l'impiego di robot nella logistica di magazzino è in costante aumento. Questi robot possono svolgere compiti come il prelievo degli ordini, il trasporto e lo smistamento delle merci. Soprattutto nei magazzini ad alto volume, i robot possono aumentare significativamente l'efficienza perché possono operare 24 ore su 24.

Adatto a:

3. Sistemi di gestione del magazzino (WMS)

Un sistema di gestione del magazzino (WMS) controlla e monitora tutti i processi all'interno del magazzino, garantendo un utilizzo ottimale della capacità di stoccaggio. Supporta la gestione dell'inventario, il coordinamento delle spedizioni in entrata e in uscita e l'ottimizzazione dei processi di prelievo ordini. I moderni sistemi WMS sono in grado di elaborare i dati in tempo reale, consentendo una risposta immediata alle variazioni del flusso delle merci.

Sostenibilità nella logistica di magazzino

Con la crescente consapevolezza delle problematiche ambientali, la sostenibilità gioca un ruolo sempre più importante nella logistica di magazzino. Le aziende si impegnano a rendere i propri processi il più possibile ecosostenibili per ridurre i costi e minimizzare l'impatto ambientale.

1. Sistemi di accumulo ad alta efficienza energetica

I moderni sistemi di magazzino sono progettati per ridurre al minimo il consumo energetico. I sistemi automatizzati spesso operano in modo più efficiente dal punto di vista energetico rispetto ai processi manuali perché sono meglio coordinati ed evitano movimenti inutili o corse a vuoto.

2. Materiali da costruzione sostenibili

Anche la sostenibilità gioca un ruolo importante nella costruzione dei magazzini e nella scelta dei materiali utilizzati. Ad esempio, vengono utilizzati materiali sempre più riciclabili o particolarmente durevoli per ridurre l'impatto ambientale.

3. Ottimizzazione della densità dei cuscinetti

Un'elevata densità di stoccaggio consente di stoccare più merci in meno spazio. Questo consente di risparmiare non solo spazio, ma anche energia, poiché è necessario riscaldare o illuminare meno superfici. Sistemi di stoccaggio compatti come i sistemi shuttle o elevatori contribuiscono a massimizzare l'utilizzo dello spazio.

Sviluppi futuri

La logistica di magazzino è in continua evoluzione e si prevede che nuove tecnologie e tendenze influenzeranno significativamente il mercato nei prossimi anni. La crescente interconnessione e digitalizzazione dei processi di magazzino, ad esempio attraverso l'utilizzo dell'Internet of Things (IoT) o dell'intelligenza artificiale (IA), aumenterà ulteriormente l'efficienza. Le aziende che investono in queste tecnologie in anticipo possono assicurarsi un vantaggio competitivo decisivo.

La scelta del sistema di stoccaggio più adatto gioca un ruolo cruciale per l'efficienza e la flessibilità di un'azienda. La scelta dipende da molti fattori, tra cui la tipologia di prodotti immagazzinati, la densità di stoccaggio, il tasso di rotazione e lo spazio disponibile. Con la crescente automazione e l'integrazione di nuove tecnologie, le aziende hanno oggi numerose opportunità per ottimizzare i propri processi di magazzino e prepararsi alle sfide future.