Pubblicato il: 12 novembre 2024 / aggiornamento dal: 12 novembre 2024 - Autore: Konrad Wolfenstein

Con i gemelli digitali e l’IoT al top della produzione: un cambio di paradigma nell’ingegneria meccanica

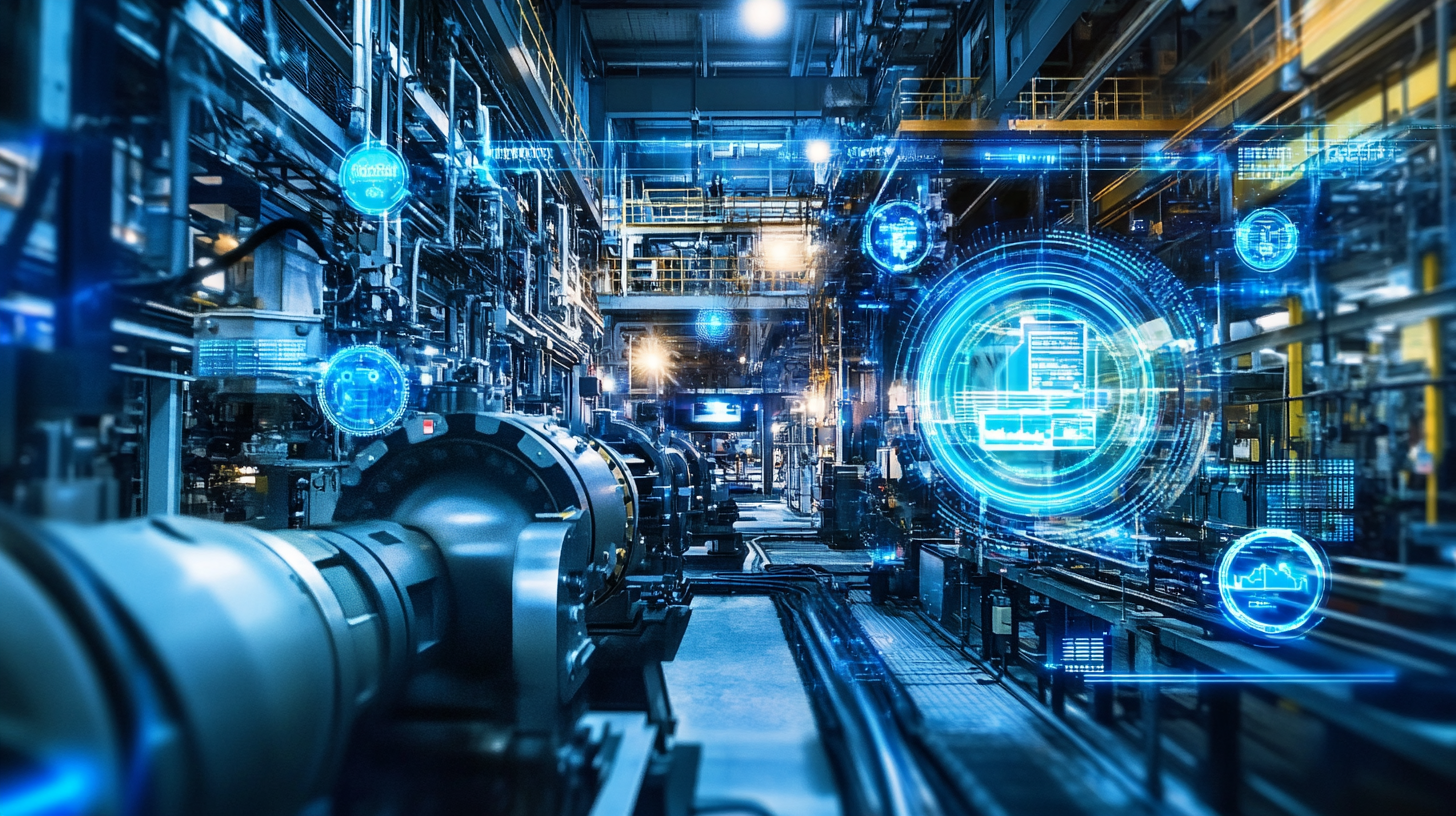

La fabbrica intelligente del futuro: Digital Twins e IoT in uso

Nell’industria moderna e soprattutto nell’ingegneria meccanica, i concetti di “gemelli digitali” e “Internet delle cose” (IoT) stanno diventando sempre più importanti. Queste tecnologie sono al centro di un cambio di paradigma che migliora significativamente sia l’efficienza che la qualità e la sicurezza dei processi produttivi. Permettono di monitorare macchine e impianti in tempo reale, fare previsioni precise e identificare potenziali di ottimizzazione prima che si verifichino problemi. La combinazione di gemelli digitali e IoT apre nuove porte all’ingegneria meccanica intelligente e promette un futuro in cui i processi di produzione possono essere progettati senza soluzione di continuità, in modo sicuro ed estremamente flessibile.

Cosa sono i gemelli digitali e l’IoT?

Un gemello digitale è un modello virtuale di un oggetto fisico che ne simula accuratamente comportamenti, stati e processi. Questa rappresentazione digitale è continuamente alimentata con dati in tempo reale provenienti direttamente dall'oggetto fisico tramite sensori e altri dispositivi IoT. Il gemello digitale consente una visione dettagliata dello stato di salute e delle prestazioni di un sistema senza influenzare o manipolare in alcun modo l'oggetto fisico stesso. Attraverso questa copia virtuale, ingegneri, tecnici e manager possono simulare e valutare il comportamento di una macchina o di un sistema in varie condizioni per prendere decisioni informate.

L’Internet delle cose (IoT) costituisce la spina dorsale tecnica del concetto di gemello digitale. L'IoT comprende una rete di dispositivi connessi che comunicano tra loro e con sistemi di controllo centrali per raccogliere, condividere e analizzare i dati. Queste tecnologie hanno consentito alle macchine di interagire tra loro e con i sistemi esterni in tempo reale, gettando le basi per l’utilizzo dei gemelli digitali. La combinazione di IoT e gemelli digitali si traduce in un panorama di dati integrato e completo che offre molte più informazioni rispetto ai sistemi isolati.

Il ruolo dei gemelli digitali nell’ingegneria meccanica

L’ingegneria meccanica trae vantaggio dai gemelli digitali in molti modi. Le aree di applicazione più importanti riguardano lo sviluppo del prodotto, il controllo della produzione e la manutenzione. Soprattutto per macchine complesse e costose come turbine, robot e impianti di produzione, un gemello digitale consente il monitoraggio continuo e la manutenzione preventiva, con conseguenti notevoli risparmi sui costi.

1. Sviluppo e prototipazione del prodotto

Con i gemelli digitali, nuove macchine o sistemi possono essere sviluppati e testati in un ambiente virtuale prima di essere prodotti fisicamente. Ciò consente di identificare ed eliminare tempestivamente potenziali fonti di errore, riducendo notevolmente tempi e costi di sviluppo. La simulazione di diverse condizioni operative offre agli ingegneri l'opportunità di identificare i punti deboli e ottimizzare i progetti per garantire una maggiore durata ed efficienza della macchina.

2. Controllo e ottimizzazione della produzione

La produzione è tradizionalmente un'area in cui ogni minuto di inattività è costoso. I gemelli digitali consentono il monitoraggio continuo dei sistemi in modo da poter intervenire immediatamente in caso di errore imminente. Inoltre, i processi produttivi possono essere analizzati e ottimizzati in tempo reale con i gemelli digitali, con conseguente maggiore qualità della produzione e minori sprechi.

3. Manutenzione predittiva

I Digital Twin e l’IoT consentono l’implementazione di strategie di manutenzione predittiva. Analizzando i dati in tempo reale e imparando dai dati operativi passati, è possibile identificare modelli che indicano guasti futuri. La manutenzione predittiva riduce al minimo i tempi di fermo macchina non pianificati e allunga la vita delle macchine eseguendo la manutenzione solo quando effettivamente necessario. Questo è un enorme vantaggio, soprattutto per macchine costose o di difficile accesso.

4. Sicurezza e gestione del rischio

I gemelli digitali possono essere utilizzati anche per rilevare e valutare tempestivamente i rischi per la sicurezza. Le simulazioni possono essere utilizzate per identificare situazioni critiche e adottare misure per evitare incidenti o interruzioni della produzione. Ciò non solo aumenta la sicurezza degli impianti e dei luoghi di lavoro, ma anche il rispetto delle norme di legge.

La sinergia tra IoT e gemelli digitali

La combinazione di gemelli digitali e IoT porta a una simbiosi che aumenta il valore aggiunto di entrambe le tecnologie. Mentre l’IoT garantisce che i dati vengano continuamente raccolti in tempo reale e trasmessi al modello digitale, il Digital Twin consente di analizzare e interpretare questi dati in un contesto più ampio. Questo collegamento offre diversi vantaggi:

1. Flusso di dati in tempo reale

I dispositivi IoT consentono la trasmissione continua dei dati, fornendo ai gemelli digitali una base informativa precisa e aggiornata. Ciò è particolarmente utile quando si tratta di decisioni rapide, come la produzione just-in-time.

2. Big Data e apprendimento automatico

I dati raccolti tramite l’IoT costituiscono la base per l’analisi dei big data e l’apprendimento automatico, che a sua volta migliora la capacità predittiva e l’adattabilità dei gemelli digitali. I modelli possono essere addestrati a riconoscere modelli e anomalie e a rispondere in modo indipendente ai cambiamenti nella produzione.

3. Ottimizzazione del consumo di risorse

I gemelli digitali basati sull’IoT possono ottimizzare il consumo di energia, acqua e altre risorse. In un momento in cui la sostenibilità è in primo piano, queste tecnologie aiutano a ridurre al minimo l’impronta ecologica dei processi produttivi.

Sfide e sviluppi futuri

Nonostante i loro vantaggi, i gemelli digitali e l’IoT comportano alcune sfide. Uno dei più grandi è la sicurezza. Poiché queste tecnologie si basano su un’ampia raccolta di dati e su un networking costante, aumenta il rischio di attacchi informatici. La protezione dei dati sensibili di produzione è quindi un aspetto centrale nell'implementazione di tali sistemi.

Un altro punto importante è la standardizzazione. Poiché diversi costruttori di macchine e sviluppatori di software utilizzano sistemi e piattaforme diversi, l’interoperabilità è spesso limitata. Per utilizzare i gemelli digitali e l’IoT in modo efficiente in tutto il settore sono necessari standard e interfacce uniformi.

In futuro, si prevede che i gemelli digitali diventeranno sempre più “intelligenti” attraverso l’uso dell’intelligenza artificiale (AI) e dell’apprendimento automatico. Queste tecnologie consentiranno ai gemelli digitali di prendere decisioni in modo indipendente e quindi automatizzare ulteriormente il processo di produzione. Inoltre, lo sviluppo potrebbe portare a fabbriche completamente virtuali in cui tutte le macchine, i sistemi e i processi sono mappati e controllati digitalmente.

Il percorso verso l’ingegneria meccanica intelligente

I Digital Twin e l’IoT costituiscono la base per una nuova era nell’ingegneria meccanica. Consentono alle aziende di automatizzare i propri processi, aumentare l’efficienza e ridurre i costi, migliorando al tempo stesso la sicurezza e la sostenibilità. Il monitoraggio preciso e continuo di macchine e impianti apre opportunità di ottimizzazione prima impensabili. Nel prossimo decennio, i gemelli digitali e l’IoT diventeranno probabilmente standard nell’industria e svolgeranno un ruolo cruciale nella trasformazione verso l’ingegneria meccanica intelligente.

Tuttavia, le tecnologie sono ancora nelle fasi iniziali di sviluppo e i prossimi anni saranno cruciali per ottenere il loro pieno impatto. Tuttavia, sta emergendo una tendenza chiara: le aziende che si affidano precocemente a queste tecnologie innovative hanno un vantaggio strategico e possono prepararsi meglio alle esigenze di un mondo sempre più digitale e connesso.

L’ingegneria meccanica intelligente, guidata dai gemelli digitali e dall’IoT, rivoluzionerà il settore e stabilirà nuovi standard di efficienza, flessibilità e innovazione.

Adatto a: