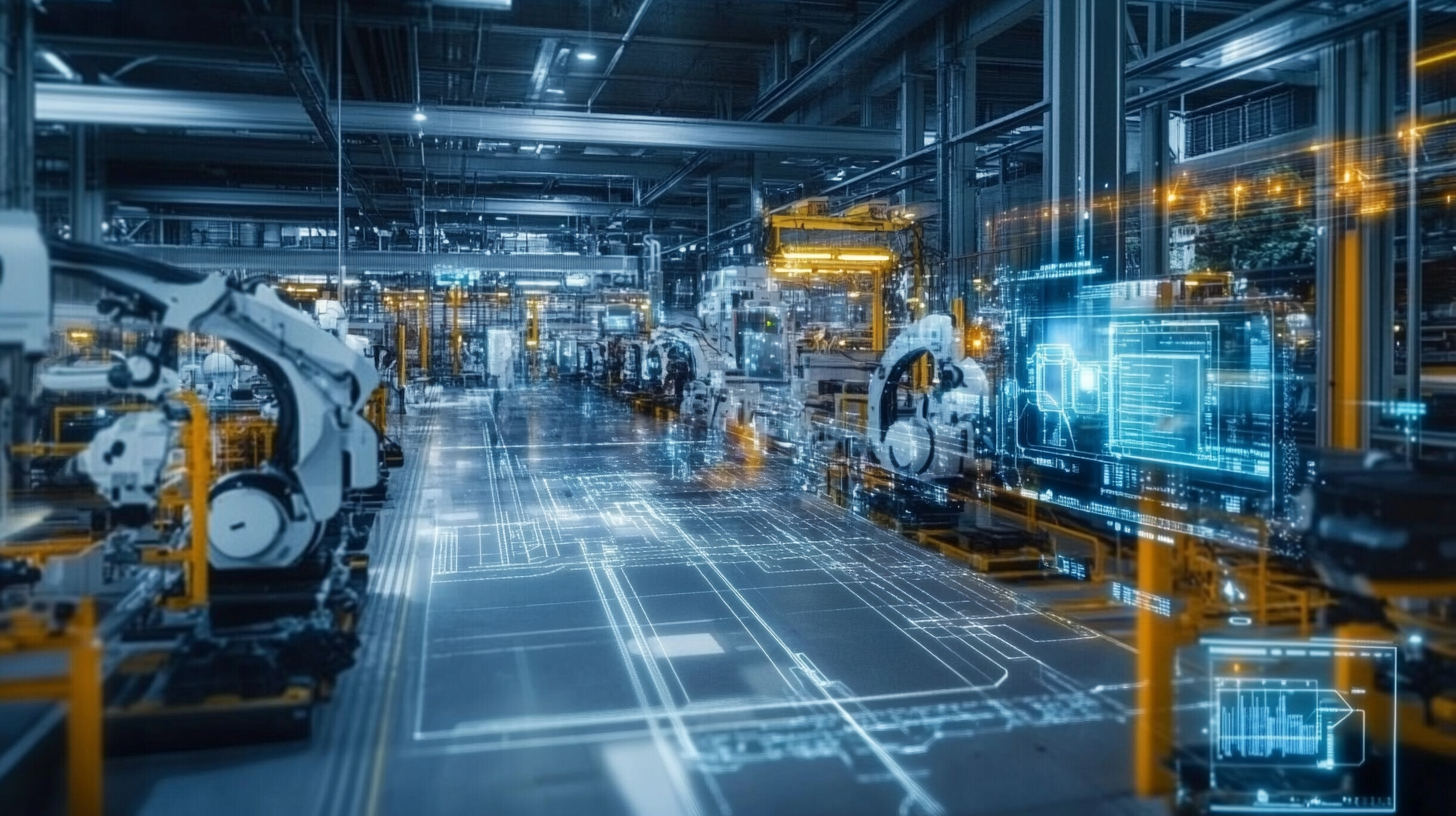

La fabbrica faro della trasformazione digitale di Siemens: una luce guida nell'era della produzione intelligente – Immagine creativa: Xpert.Digital

Stabilimento Siemens di Erlangen: un faro di trasformazione digitale

Lo stabilimento Siemens di Erlangen (GWE) è un esempio lampante della moderna rivoluzione industriale. Pioniere nell'applicazione delle tecnologie digitali alla produzione, lo stabilimento combina concetti innovativi come gemelli digitali, intelligenza artificiale (IA) e automazione con tecnologie IT avanzate. L'obiettivo è connettere perfettamente il mondo fisico e quello digitale per aumentare significativamente produttività e sostenibilità.

Il GWE come “fabbrica faro digitale”

Una "fabbrica faro" è un impianto di produzione pionieristico nell'uso delle tecnologie della quarta rivoluzione industriale (Industria 4.0) e funge da modello per altre aziende. Lo stabilimento Siemens di Erlangen si è guadagnato questo status grazie all'uso strategico delle tecnologie digitali e dimostra in modo impressionante come la digitalizzazione possa essere utilizzata per migliorare l'efficienza, la sostenibilità e l'eccellenza operativa.

L'integrazione della tecnologia dei gemelli digitali è una componente essenziale della trasformazione digitale di GWE. I gemelli digitali forniscono una rappresentazione virtuale di oggetti, processi o sistemi fisici, consentendo così un monitoraggio e un'ottimizzazione continui. Forniscono dati che possono essere utilizzati per decisioni informate. Ad esempio, è possibile prevedere meglio i cicli di manutenzione, simulare i processi di produzione e ridurre i costi operativi.

Nel contesto del metaverso industriale, GWE fonde realtà fisica e digitale. Questo non solo consente una profonda ottimizzazione dei flussi di lavoro, ma contribuisce anche a ridurre il consumo energetico e gli sprechi. Ad esempio, le simulazioni nello spazio virtuale possono essere utilizzate per identificare e risolvere tempestivamente potenziali colli di bottiglia e problemi. Ciò riduce la necessità di risorse fisiche e rende l'intero processo produttivo più sostenibile.

Adatto a:

I vantaggi della trasformazione digitale in GWE

Lo stabilimento Siemens di Erlangen trae vantaggio dalla digitalizzazione in molti modi. Tra i vantaggi più importanti:

- Maggiore efficienza e produttività: utilizzando tecnologie di automazione e processi ottimizzati, è possibile ridurre i tempi di produzione e utilizzare le risorse in modo più efficiente.

- Decisioni informate: i dati provenienti dai sensori e dagli impianti di produzione in rete consentono di prendere decisioni informate basate su dati in tempo reale.

- Sostenibilità: attraverso l'ottimizzazione dell'uso dell'energia e la riduzione della produzione di rifiuti, l'impianto contribuisce al raggiungimento degli obiettivi ambientali.

- Flessibilità e agilità: le tecnologie digitali consentono di rispondere più rapidamente ai cambiamenti della domanda del mercato o ai desideri dei clienti.

- Esperienza del cliente migliorata: personalizzazioni individuali e prodotti personalizzati aumentano la soddisfazione del cliente.

- Analisi dei dati migliorata: utilizzando moderni strumenti analitici, è possibile ottenere informazioni preziose che influenzano sia la produzione che la strategia aziendale.

- Collaborazione ottimizzata: le piattaforme digitali facilitano la comunicazione e il coordinamento tra diversi reparti e sedi.

- Efficienza dei costi: i processi automatizzati e la riduzione dei tassi di errore comportano una riduzione dei costi operativi.

Come GWE utilizza le tecnologie

Uno sguardo alle applicazioni specifiche mostra come lo stabilimento Siemens di Erlangen integri con successo le tecnologie digitali:

- Gemelli digitali: in GWE, i gemelli digitali vengono utilizzati per simulare e ottimizzare i processi di produzione. Ad esempio, le simulazioni delle linee di produzione possono rivelare colli di bottiglia e fornire suggerimenti per il miglioramento. Ciò consente di risparmiare tempo e costi e di aumentare la produttività.

- Intelligenza artificiale: algoritmi basati sull'intelligenza artificiale analizzano enormi quantità di dati per rilevare anomalie in tempo reale e avviare misure di manutenzione proattiva. Ciò massimizza la disponibilità delle macchine e riduce al minimo i tempi di fermo della produzione.

- Metaverso industriale: creando un gemello digitale dell'intero impianto nel metaverso industriale, è possibile simulare e ottimizzare diversi scenari prima dell'impiego delle risorse fisiche. Ciò consente enormi aumenti di efficienza e risparmio di risorse.

Esempi da altri settori

Anche altre aziende stanno utilizzando tecnologie come i gemelli digitali, l'intelligenza artificiale e il metaverso industriale per migliorare i propri processi produttivi:

- BMW: L'azienda ha creato un gemello digitale dei suoi impianti di produzione per simulare i processi e aumentare l'efficienza. Prima della costruzione di nuovi stabilimenti, questi vengono virtualmente "pre-progettati" per identificare e risolvere potenziali problemi.

- Un produttore cinese di elettronica: grazie all'automazione basata sull'intelligenza artificiale, il consumo energetico per unità di produzione è stato ridotto del 24% e gli scarti di produzione del 50%.

- Produzione di turbine a gas Siemens: i gemelli digitali vengono utilizzati per simulare e ottimizzare le prestazioni e la durata delle turbine, migliorando l'efficienza e riducendo i costi operativi.

Adatto a:

Visioni future per il GWE

La trasformazione digitale non è un progetto isolato, ma un processo continuo. Si prevede che lo stabilimento Siemens di Erlangen continuerà a svolgere un ruolo pionieristico nella valutazione e nell'integrazione di nuove tecnologie. Gli sviluppi nei seguenti settori sono particolarmente promettenti:

- Reti 5G: consentono una produzione altamente interconnessa con una latenza estremamente bassa.

- Robotica e automazione: in futuro i robot avanzati potrebbero essere utilizzati in modo ancora più flessibile per gestire compiti complessi.

- Tecnologie per la sostenibilità: tecnologie come l'ottimizzazione della CO2 attraverso i gemelli digitali potrebbero essere ulteriormente sviluppate per ridurre ulteriormente l'impronta ecologica.

- Calcolo quantistico: in futuro, il calcolo quantistico potrebbe aiutare a risolvere problemi di ottimizzazione estremamente complessi nella produzione.

Le possibilità della trasformazione digitale

Lo stabilimento Siemens di Erlangen è un esempio lampante delle possibilità della trasformazione digitale. Integrando tecnologie innovative come i gemelli digitali, l'intelligenza artificiale e il metaverso industriale, lo stabilimento dimostra come le aziende possano diventare più sostenibili, efficienti e flessibili. In qualità di "fabbrica faro digitale", GWE definisce gli standard per l'Industria 4.0 e ispira altre aziende in tutto il mondo.

Il continuo sviluppo e l'integrazione di nuove tecnologie contribuiranno a consolidare la posizione di GWE come leader dell'innovazione e, al contempo, a fornire un contributo significativo alla produzione industriale sostenibile. In un mondo in rapida evoluzione, lo stabilimento Siemens di Erlangen rimane un faro di innovazione, dimostrando come digitalizzazione e sostenibilità possano convivere con successo.

🗒️ Xpert.Digital: pioniere nel campo della realtà estesa e aumentata

Trova l'agenzia Metaverse giusta e l'ufficio di pianificazione come una società di consulenza - Immagine: Xpert.Digital

🗒️ Trova l'agenzia Metaverse giusta e l'ufficio di pianificazione come una società di consulenza: cerca e cerca i dieci migliori consigli per consulenza e pianificazione

Nell’era della digitalizzazione, dove tecnologie come la Realtà Estesa (XR) e il Metaverso diventano sempre più rilevanti, Xpert.Digital si posiziona come opinion leader e pioniere. Con oltre 1.500 articoli specialistici, Xpert.Digital si è affermato come punto di contatto centrale per il settore.

🌌 Realtà estesa (XR): il meglio di entrambi i mondi

La Realtà Estesa è un termine collettivo che comprende la realtà virtuale (VR), la realtà mista (MR) e la realtà aumentata (AR). Xpert.Digital si impegna a creare esperienze XR coinvolgenti che siano allo stesso tempo informative e divertenti.

- Esperienze interattive: XR consente agli utenti di immergersi in mondi virtuali e interagire con l'ambiente circostante in modi prima inimmaginabili.

- Istruzione e formazione: XR può essere utilizzato a fini didattici per trasmettere argomenti e concetti complessi in modo comprensibile e tangibile.

- Intrattenimento: che si tratti di giochi, film o arte, XR apre nuovi orizzonti nell'intrattenimento digitale.

🔮 Realtà Aumentata (AR): guarda il mondo attraverso gli occhi digitali

La Realtà Aumentata, focus particolare di Xpert.Digital, consente di integrare informazioni digitali o grafica nel mondo reale. Le possibilità sono quasi illimitate.

- Marketing e pubblicità: l'AR può essere utilizzata per creare campagne pubblicitarie interattive che coinvolgono i clienti in un modo completamente nuovo.

- Un aiuto quotidiano: dalle app di navigazione che proiettano il percorso direttamente sulla strada alle app di mobili che mostrano come sarebbe un nuovo divano in soggiorno: l'AR lo rende possibile.

🌐 Il Metaverso: la prossima grande novità

Il Metaverso è un mondo virtuale in cui le persone possono interagire attraverso avatar e creare esperienze condivise. Xpert.Digital riconosce l'enorme potenziale del Metaverso e sta lavorando per tradurre questo potenziale in prodotti e servizi utilizzabili.

- Interazione sociale: il Metaverso offre l'opportunità di connettersi con persone provenienti da tutto il mondo e condividere esperienze comuni.

- Economia e commercio: nel metaverso è possibile scambiare beni e servizi virtuali, il che apre modelli di business e fonti di reddito completamente nuovi.

- Libertà creativa: dalla costruzione dei tuoi mondi alla progettazione di avatar personalizzati, il Metaverso è un luogo di infinite possibilità creative.

🚀 Xpert.Digital all'avanguardia nell'innovazione

Xpert.Digital mostra come un'azienda può essere in prima linea nella rivoluzione tecnologica. Con il loro focus su XR, AR e Metaverse, sono ben posizionati per modellare e definire il futuro dell’interazione digitale.

Maggiori informazioni qui:

Intelligenza artificiale e gemelli digitali: ecco come Siemens costruisce la fabbrica intelligente del futuro

Rivoluzione industriale 4.0: come la fabbrica di dispositivi Siemens unisce il mondo digitale e quello fisico

Lo stabilimento Siemens di Erlangen (GWE) è all'avanguardia di una rivoluzione industriale in cui i confini tra mondo fisico e digitale si stanno sempre più assottigliando. Guidato dalla visione di una fabbrica completamente interconnessa e intelligente, GWE sta integrando tecnologie avanzate come i gemelli digitali, l'intelligenza artificiale (IA) e il metaverso industriale per inaugurare una nuova era nella produzione. Questa integrazione non è fine a se stessa, ma un passo strategico per creare valore aggiunto sostenibile, aumentare la produttività a nuovi livelli e, al contempo, soddisfare la responsabilità ambientale.

La GWE si è affermata come una cosiddetta "fabbrica faro". Questo termine descrive gli impianti di produzione che svolgono un ruolo pionieristico nell'implementazione delle tecnologie della quarta rivoluzione industriale, nota anche come Industria 4.0. Tali fabbriche fungono da ispirazione e da modello per altre aziende, dimostrando come le tecnologie digitali possano essere implementate con successo su larga scala. L'attenzione è rivolta al raggiungimento di miglioramenti misurabili in termini finanziari, operativi e ambientali. La GWE incarna idealmente questo concetto, guidando attivamente la trasformazione digitale nell'industria manifatturiera attraverso l'impiego di tecnologie innovative e dimostrandone i vantaggi concreti nella pratica. Attraverso il suo ruolo esemplare, la GWE incoraggia altri produttori a riconoscere e sfruttare il potenziale dell'Industria 4.0.

Una componente chiave della trasformazione digitale di GWE è la perfetta integrazione della tecnologia dei gemelli digitali con l'analisi avanzata dei dati. La raccolta e l'analisi continua di dati da una varietà di fonti, tra cui impianti di produzione, sensori intelligenti e dispositivi IoT, creano le basi per decisioni più informate e precise. I gemelli digitali costituiscono la base di questo processo decisionale basato sui dati. Sono essenzialmente rappresentazioni virtuali della fabbrica fisica, che replicano tutti gli elementi e i processi rilevanti in un ambiente digitale dinamico. Queste rappresentazioni virtuali consentono la simulazione di scenari complessi, l'individuazione precoce di potenziali problemi e l'identificazione di opportunità di ottimizzazione senza interferire con le operazioni in corso.

Il metaverso industriale, un altro pilastro della strategia digitale di GWE, rappresenta una fusione tra mondo reale e mondo digitale che va ben oltre le visualizzazioni convenzionali. In questo ambiente immersivo, dipendenti, ingegneri e manager possono interagire in tempo reale, collaborare a progetti e sperimentare processi di produzione complessi in un ambiente tridimensionale e interattivo. Questa fusione apre possibilità completamente nuove per l'ottimizzazione dei processi, un utilizzo più efficiente delle risorse e un impatto ambientale ridotto. Ad esempio, i processi di produzione nel metaverso possono essere simulati e analizzati per identificare colli di bottiglia, ottimizzare i flussi di materiali e migliorare la disposizione di macchine e postazioni di lavoro. L'individuazione e la risoluzione tempestive di potenziali problemi nel mondo virtuale portano a minori tempi di fermo produzione, minori consumi di materiali e minori fabbisogni energetici.

I molteplici vantaggi della trasformazione digitale in GWE

L'implementazione coerente della trasformazione digitale in GWE genera una moltitudine di vantaggi significativi che hanno un impatto positivo su vari aspetti delle operazioni:

Maggiore efficienza e produttività

Automatizzando le attività ripetitive e ottimizzando i processi complessi, è possibile ottenere significativi guadagni in termini di efficienza e aumentare la produttività complessiva. Algoritmi intelligenti e sistemi in rete consentono una pianificazione e un controllo della produzione più precisi, riducendo così i tempi di consegna e minimizzando i tempi morti.

Decisioni più consapevoli

La capacità di raccogliere, analizzare e visualizzare grandi quantità di dati da diverse fonti in tempo reale consente ai decisori di prendere decisioni basate sui dati, non su ipotesi, ma su fatti concreti. Ciò si traduce in una maggiore accuratezza nelle decisioni strategiche e operative.

La sostenibilità come componente integrante

La trasformazione digitale consente un monitoraggio dettagliato e l'ottimizzazione dei consumi energetici e dell'utilizzo delle risorse. Riducendo gli sprechi, ottimizzando i flussi di materiali e utilizzando tecnologie ad alta efficienza energetica, GWE contribuisce in modo significativo alla tutela dell'ambiente e alla conservazione delle risorse.

Maggiore flessibilità e agilità

In un contesto di mercato in rapida evoluzione, la capacità di adattarsi rapidamente alle nuove esigenze è fondamentale. Le tecnologie digitali consentono a GWE di rispondere con maggiore flessibilità alle mutevoli esigenze dei clienti, a nuove varianti di prodotto o a eventi imprevisti nella supply chain. La produzione può essere rapidamente riorganizzata e adattata in base alle esigenze.

Esperienza del cliente migliorata attraverso la personalizzazione

Grazie all'utilizzo delle tecnologie digitali, GWE è in grado di personalizzare prodotti e servizi in modo più efficace e di adattarli alle esigenze individuali dei clienti. Questo include la configurazione dei prodotti in base alle specifiche del cliente e la fornitura di offerte di servizi personalizzate.

Analisi approfondita dei dati e approfondimenti preziosi: le moderne tecnologie digitali consentono la raccolta e l'analisi di enormi quantità di dati che rimarrebbero inutilizzati negli ambienti tradizionali. Utilizzando l'analisi dei big data e gli algoritmi di apprendimento automatico, è possibile ottenere approfondimenti preziosi sui processi di produzione, sul comportamento dei clienti e sulle tendenze di mercato, che costituiscono la base per un miglioramento continuo.

Collaborazione e comunicazione ottimizzate

Strumenti e piattaforme digitali facilitano la collaborazione e la comunicazione tra dipendenti, team e persino oltre i confini aziendali. Informazioni in tempo reale e canali di comunicazione trasparenti contribuiscono ad abbattere i silos e a promuovere una collaborazione più efficace.

Maggiore efficienza dei costi

È possibile ottenere significativi risparmi sui costi attraverso l'automazione dei processi, la riduzione di errori e sprechi, l'ottimizzazione dei consumi energetici e un utilizzo più efficiente delle risorse. La manutenzione predittiva, supportata dalle tecnologie digitali, contribuisce inoltre alla riduzione dei costi riducendo al minimo i tempi di fermo non pianificati.

I numerosi vantaggi della trasformazione digitale contribuiscono in modo significativo a garantire la competitività a lungo termine di GWE e a preparare l'azienda alle sfide e alle opportunità del futuro. In un panorama industriale in continua evoluzione, questi miglioramenti consentono a GWE di rimanere agile, guidare l'innovazione e raggiungere una crescita sostenibile.

Esempi concreti di applicazione delle tecnologie digitali in ambienti di produzione simili

Sebbene le informazioni fornite non offrano approfondimenti dettagliati sulle applicazioni specifiche dei gemelli digitali, dell'intelligenza artificiale e del metaverso industriale in GWE, gli esempi di altre aziende illustrano vividamente le diverse possibilità di queste tecnologie in un contesto industriale:

Gemelli digitali in pratica

Siemens stessa sfrutta ampiamente il potenziale dei gemelli digitali in vari ambiti. Nello sviluppo prodotto, i gemelli digitali consentono il test virtuale e l'ottimizzazione di nuovi prodotti prima della realizzazione di un prototipo fisico. Nella produzione, i gemelli digitali vengono utilizzati per simulare i processi produttivi al fine di identificare i colli di bottiglia e aumentare l'efficienza. Inoltre, i gemelli digitali vengono utilizzati per monitorare le prestazioni di prodotti e sistemi sul campo. Un esempio lampante è l'utilizzo dei gemelli digitali nella produzione di turbine a gas, dove servono a prevedere e ottimizzare con precisione la durata e l'efficienza delle turbine in diverse condizioni operative. Replicando virtualmente la turbina e il suo ambiente operativo, gli ingegneri possono simulare diversi scenari e quindi migliorare le prestazioni e l'affidabilità della turbina.

Adatto a:

L'intelligenza artificiale sta rivoluzionando la produzione

Un'azienda leader nel settore dell'elettronica in Cina ha dimostrato in modo impressionante come l'automazione basata sull'intelligenza artificiale possa contribuire a ridurre gli scarti di produzione. Utilizzando sistemi e algoritmi intelligenti di riconoscimento delle immagini, l'azienda è in grado di identificare automaticamente fino a 16 diverse categorie di scarti di produzione e di indirizzarli al corretto processo di riciclo. Questa iniziativa ha portato a una significativa riduzione del 24% del consumo energetico per unità di produzione e a una riduzione di quasi il 50% degli scarti di produzione. Inoltre, l'intelligenza artificiale viene utilizzata nel settore manifatturiero per la manutenzione predittiva. Analizzando i dati dei sensori e i modelli storici, i sistemi di intelligenza artificiale possono prevedere potenziali guasti delle macchine prima che si verifichino, riducendo al minimo i tempi di fermo non pianificati e i costi di manutenzione.

Il metaverso industriale come piattaforma di innovazione

BMW ha riconosciuto fin da subito il potenziale del metaverso industriale e utilizza i gemelli digitali per creare repliche virtuali dettagliate dei suoi impianti di produzione. Queste fabbriche virtuali fungono da piattaforma per ottimizzare vari aspetti delle operazioni aziendali. Un esempio particolarmente degno di nota è la "pre-progettazione" di un intero stabilimento all'interno del metaverso industriale. Prima dell'inizio della costruzione fisica, lo stabilimento è stato completamente simulato e ottimizzato virtualmente. Ciò ha permesso di identificare e risolvere tempestivamente potenziali problemi nel processo di pianificazione, con conseguenti significativi risparmi sui costi e una messa in servizio più rapida. Inoltre, il metaverso industriale consente una migliore collaborazione oltre i confini geografici. Ingegneri, progettisti e responsabili della produzione possono collaborare ai progetti, sviluppare prototipi e ottimizzare i processi di produzione nell'ambiente virtuale come se si trovassero fisicamente nello stesso luogo.

Oltre a queste tecnologie fondamentali, anche le tecnologie infrastrutturali come la rete mobile 5G e i sistemi robotici avanzati svolgono un ruolo cruciale nel metaverso industriale. Le reti 5G consentono una comunicazione dati estremamente veloce e affidabile con bassa latenza, essenziale per le applicazioni in tempo reale e per il collegamento in rete di un'ampia varietà di dispositivi e sensori. I sistemi robotici avanzati dotati di intelligenza artificiale e sensori svolgono sempre più compiti complessi in ambito produttivo e logistico, contribuendo così all'automazione e all'aumento dell'efficienza. Queste tecnologie sono di grande importanza anche per il futuro funzionamento del GWE, in quanto hanno il potenziale per migliorare ulteriormente l'efficienza, la flessibilità e l'agilità della produzione.

Adatto a:

La visione di GWE per il futuro: innovazione e adattamento continui

Sebbene le fonti disponibili non contengano dettagli specifici sulle visioni future di GWE nell'ambito della trasformazione digitale, si può presumere che l'impianto amplierà ulteriormente il suo ruolo pionieristico nell'implementazione di nuove tecnologie. La trasformazione digitale non è un progetto una tantum, ma un processo continuo di innovazione e adattamento. Le aziende devono adattarsi costantemente ai nuovi sviluppi tecnologici e alle mutevoli condizioni di mercato per mantenere e migliorare la propria competitività. Per GWE, questo probabilmente significa il continuo sviluppo dell'infrastruttura digitale esistente, la ricerca e l'implementazione di nuove tecnologie come il calcolo quantistico o forme avanzate di produzione additiva, e un networking ancora più forte con partner e clienti lungo l'intera catena del valore. Un possibile focus potrebbe anche essere lo sviluppo di interfacce uomo-macchina ancora più intuitive e user-friendly per ottimizzare ulteriormente la collaborazione uomo-robot e promuovere l'accettazione delle nuove tecnologie da parte dei dipendenti. Inoltre, la sicurezza informatica svolgerà un ruolo sempre più importante, poiché la crescente connettività crea anche nuove superfici di attacco. Si prevede pertanto che GWE continuerà a investire in solide misure di sicurezza per proteggere i dati sensibili e le infrastrutture critiche.

GWE come pioniere della produzione intelligente di domani

Lo stabilimento Siemens di Erlangen (GWE) dimostra in modo impressionante come l'implementazione coerente della trasformazione digitale possa cambiare radicalmente l'industria manifatturiera. Attraverso l'uso mirato di tecnologie chiave come i gemelli digitali, l'intelligenza artificiale e il metaverso industriale, GWE ottimizza costantemente i propri processi produttivi e lavora costantemente per portare l'efficienza e la sostenibilità a un nuovo livello. In qualità di "fabbrica faro digitale", GWE non solo funge da modello per altre aziende, ma fornisce anche preziosi spunti e best practice per l'implementazione di successo delle tecnologie digitali nella produzione. La trasformazione digitale di GWE non è quindi solo di grande importanza per l'azienda stessa, ma funge anche da roadmap pionieristica per altri produttori che desiderano utilizzare le tecnologie digitali per aumentare la propria efficienza, rafforzare la propria competitività e contribuire a una produzione più sostenibile. Il percorso di GWE dimostra che la fabbrica intelligente del futuro non è più una visione lontana, ma può diventare realtà oggi attraverso un'innovazione costante e il coraggio di cambiare.

Siamo a vostra disposizione: consulenza, pianificazione, implementazione, gestione del progetto

☑️ Supporto alle PMI nella strategia, consulenza, pianificazione e implementazione

☑️ Creazione o riallineamento della strategia digitale e digitalizzazione

☑️ Espansione e ottimizzazione dei processi di vendita internazionali

☑️ Piattaforme di trading B2B globali e digitali

☑️ Sviluppo aziendale pionieristico

Sarei felice di fungere da tuo consulente personale.

Potete contattarmi compilando il modulo di contatto qui sotto o semplicemente chiamandomi al numero +49 89 89 674 804 (Monaco) .

Non vedo l'ora di iniziare il nostro progetto comune.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital è un hub per l'industria con focus su digitalizzazione, ingegneria meccanica, logistica/intralogistica e fotovoltaico.

Con la nostra soluzione di sviluppo aziendale a 360° supportiamo aziende rinomate dal nuovo business al post-vendita.

Market intelligence, smarketing, marketing automation, sviluppo di contenuti, PR, campagne email, social media personalizzati e lead nurturing fanno parte dei nostri strumenti digitali.

Potete saperne di più su: www.xpert.digital - www.xpert.solar - www.xpert.plus