Ottimizzazione della configurazione delle macchine nella produzione industriale supportata dall'intelligenza artificiale: fino all'80% di risparmio con MachOptima – Immagine: Xpert.Digital

Carenza di competenze e pressione sui costi: come l'intelligenza artificiale sta plasmando il futuro della produzione

Dalla trappola dei costi alla rivoluzione dell'efficienza: l'intelligenza artificiale come fattore di svolta nella produzione moderna

La produzione industriale moderna si trova ad affrontare sfide senza precedenti che richiedono un radicale riorientamento degli approcci manifatturieri tradizionali. L'aumento dei costi di produzione, l'intensa concorrenza globale, la grave carenza di manodopera qualificata, la volatilità dei prezzi dell'energia e le problematiche della supply chain stanno costringendo le aziende a ripensare e ottimizzare drasticamente i propri processi produttivi. In questo contesto complesso, l'intelligenza artificiale si sta rivelando una tecnologia chiave rivoluzionaria che non solo consente di ottenere guadagni di efficienza, ma apre anche dimensioni completamente nuove di ottimizzazione dei processi.

Il ruolo centrale delle attrezzature meccaniche nella produzione moderna

L'attrezzaggio delle macchine costituisce il fondamento di ogni catena di produzione industriale ed è uno dei compiti più importanti nella pianificazione della produzione per la produzione industriale. Questa fase critica determina in modo significativo la qualità, l'efficienza e la redditività dell'intero processo produttivo successivo. I meccanici industriali, gli operatori di macchine e impianti e i tecnici specializzati nell'attrezzaggio hanno un'enorme responsabilità, poiché il loro lavoro ha un impatto diretto sulla qualità del prodotto e sull'efficienza complessiva dei processi produttivi.

Compiti principali e sfide della configurazione tradizionale delle macchine

L'impostazione di una macchina comporta una moltitudine di attività complesse e dispendiose in termini di tempo. Innanzitutto, è necessario selezionare e assemblare con precisione gli utensili appropriati per la specifica attività di produzione. Successivamente, la regolazione dei parametri della macchina come velocità, velocità di avanzamento, temperatura e pressione richiede una conoscenza approfondita della tecnologia della macchina e delle proprietà dei materiali. L'esecuzione di test e calibrazioni è essenziale per garantire un funzionamento ottimale prima di poter iniziare la produzione effettiva. Infine, eventuali errori devono essere corretti e le regolazioni devono essere eseguite per ottenere la qualità del prodotto desiderata.

L'approccio tradizionale a queste attività si basa spesso sull'esperienza, sull'intuizione e su metodi di tentativi ed errori che richiedono molto tempo. Gli operatori delle macchine devono provare diverse combinazioni di parametri, valutarne gli effetti e ottimizzarle passo dopo passo. Questo processo può richiedere diverse ore o addirittura giorni, soprattutto per attività di produzione complesse o nuove varianti di prodotto. Durante questo periodo, le attrezzature di produzione rimangono inattive, con conseguenti significative perdite di produttività e un aumento dei costi.

Classificazione procedurale e rilevanza industriale

L'impostazione delle macchine è parte integrante della fase di preparazione di ogni processo produttivo e funge da collegamento fondamentale tra la pianificazione strategica della produzione e la produzione operativa. È strettamente interconnessa con l'ingegneria di processo, la garanzia della qualità e la gestione dei materiali. Errori o inefficienze durante la fase di impostazione hanno un impatto diretto sui processi di produzione a valle e possono portare a problemi di qualità, scarti o rilavorazioni.

Nel moderno contesto dell'Industria 4.0, la configurazione delle macchine sta diventando sempre più un fattore strategico di successo. La capacità di configurare le macchine in modo rapido, preciso ed economico per nuove attività produttive determina in modo significativo la flessibilità e la reattività di un'azienda alle mutevoli esigenze del mercato. Le aziende che riescono a ridurre i tempi di configurazione sono in grado di produrre lotti più piccoli in modo economico e quindi di offrire prodotti personalizzati.

La rivoluzione attraverso l'ottimizzazione dei processi supportata dall'intelligenza artificiale

L'intelligenza artificiale sta trasformando radicalmente il modo in cui i processi industriali vengono analizzati, compresi e ottimizzati. A differenza degli approcci tradizionali basati sull'esperienza umana e sui metodi di ottimizzazione lineare, l'ottimizzazione dei processi basata sull'intelligenza artificiale utilizza algoritmi complessi, apprendimento automatico e metodi avanzati di analisi dei dati per comprendere e migliorare i processi produttivi in modo olistico.

Cambiamento di paradigma nell'ottimizzazione dei processi

L'uso dell'intelligenza artificiale nell'ingegneria di produzione rappresenta un cambiamento di paradigma fondamentale. Mentre gli approcci di ottimizzazione tradizionali si basano spesso su esperimenti tecnologici o metodi basati sulla simulazione, il machine learning consente di identificare modelli e relazioni nei dati di produzione precedentemente non rilevabili. Questa capacità è particolarmente vantaggiosa nell'ingegneria di produzione, dove gli approcci di apprendimento ibrido, combinando modelli di machine learning basati sui dati con conoscenze fisiche e specifiche del dominio, possono ridurre significativamente lo sforzo sperimentale necessario per comprendere e migliorare i processi di produzione.

I moderni sistemi di intelligenza artificiale sono in grado di analizzare enormi quantità di dati di produzione in tempo reale e di ricavare previsioni precise e suggerimenti di ottimizzazione. Questi dati includono temperature delle macchine, tempi di produzione, tassi di errore, consumo di materiali, dispendio energetico e molti altri parametri generati costantemente dai moderni impianti di produzione. Analizzando questi flussi di dati, gli algoritmi di intelligenza artificiale possono riconoscere relazioni complesse tra diversi parametri di processo e identificare potenziali di ottimizzazione non evidenti agli occhi degli esseri umani.

Maggiore efficienza attraverso l'analisi intelligente dei dati

Un vantaggio fondamentale dell'ottimizzazione dei processi supportata dall'intelligenza artificiale risiede nella sua capacità di ricavare raccomandazioni concrete per l'azione dall'analisi di grandi set di dati. I moderni impianti di produzione generano continuamente dati sulle loro condizioni operative, tradizionalmente utilizzati solo in misura limitata. I sistemi di intelligenza artificiale possono valutare sistematicamente questi dati, identificare modelli nascosti e sviluppare proposte di miglioramento basate su questi risultati.

L'integrazione delle conoscenze specialistiche gioca un ruolo cruciale in questo processo. Combinare tecniche di modellazione basate sui dati con conoscenze specialistiche non solo aumenta l'accuratezza delle previsioni del modello, ma consente anche una migliore interpretabilità dei risultati, con conseguente maggiore accettazione e fiducia da parte degli utenti. Questa collaborazione interdisciplinare tra scienza dei dati e tecnologia manifatturiera consente di considerare sfide complesse da molteplici prospettive e di sviluppare soluzioni innovative.

MachOptima: pioniere dell'ottimizzazione industriale basata sull'intelligenza artificiale

MachOptima rappresenta l'apice dell'innovazione tecnologica nell'ottimizzazione dei processi basata sull'intelligenza artificiale. Spin-off del rinomato Max Planck Institute for Intelligent Systems, l'azienda incarna l'efficace traduzione della ricerca fondamentale in applicazioni industriali pratiche. Il Max Planck Institute for Intelligent Systems, con sedi a Stoccarda e Tubinga, unisce la ricerca interdisciplinare all'avanguardia nel campo in crescita dei sistemi intelligenti. Le competenze dell'istituto in apprendimento automatico, robotica, scienza dei materiali e biologia costituiscono la base scientifica per le tecnologie innovative di MachOptima.

L'eccellenza scientifica come fondamento

I fondatori di MachOptima, il Dott. Ing. Sinan Ozgun Demir e il Dott. Saadet Fatma Baltaci Demir, vantano una profonda competenza scientifica ed esperienza pratica nello sviluppo di sistemi intelligenti. Come parte di MAX!mize, l'incubatore ufficiale di start-up della Max Planck Society, MachOptima beneficia di un ecosistema unico di eccellenza scientifica, innovazione tecnologica e supporto imprenditoriale.

La Germania si è affermata come sede leader per le imprese spin-off, con una crescita significativa da 6.800 fondazioni alla fine degli anni '90 a oltre 20.000 nel 2014. Questo sviluppo sottolinea il successo della trasformazione delle scoperte scientifiche in applicazioni pratiche e successo economico. Le spin-off contribuiscono in modo significativo al trasferimento di conoscenze e tecnologie e creano nuovi posti di lavoro in settori orientati al futuro.

Tecnologia rivoluzionaria: ottimizzazione non invasiva ed efficiente dei dati

L'approccio di MachOptima si caratterizza per la sua metodologia non invasiva ed efficiente in termini di dati. A differenza dei metodi di ottimizzazione tradizionali, che spesso richiedono modifiche significative agli impianti di produzione esistenti, MachOptima lavora con i sistemi esistenti e utilizza algoritmi avanzati di apprendimento automatico per identificare le impostazioni ottimali dei parametri.

La tecnologia si basa su una combinazione intelligente di ottimizzazione dei parametri di input basata sull'intelligenza artificiale e sviluppo di modelli avanzati. Il sistema analizza le relazioni tra vari parametri di input, come temperatura, pressione, durata e composizione del materiale, e le metriche prestazionali risultanti, come qualità, velocità e consumo di risorse. Attraverso questa analisi, il sistema può effettuare previsioni precise sugli effetti delle diverse impostazioni dei parametri e suggerire configurazioni ottimali.

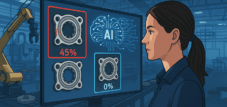

Dal 45 % allo 0 % di errori: come un'intelligenza artificiale tedesca risolve il problema più grande nell'industria

Dal 45% allo 0% di tasso di errore: come un'intelligenza artificiale tedesca risolve il più grande problema del settore – Immagine: Xpert.Digital

Invece di mesi di test, solo pochi clic: ecco come un software intelligente configura perfettamente le fabbriche fin dall'inizio.

Immaginate una macchina molto complessa in una fabbrica, ad esempio una che vernicia componenti di automobili o riveste microchip. Questa macchina ha molti "comandi" e "pulsanti" (parametri), come temperatura, pressione, velocità, durata, tensione, ecc.

Maggiori informazioni qui:

Successi dell'intelligenza artificiale industriale: risparmio di tempo dell'80% grazie all'ottimizzazione intelligente della produzione nelle aziende globali

Storie di successo impressionanti dalla pratica

L'efficacia della tecnologia MachOptima è dimostrata da un'impressionante raccolta di casi di successo provenienti da diversi settori. Questi casi di studio non solo dimostrano la versatilità della tecnologia, ma anche il suo enorme potenziale in termini di risparmio di costi e tempi.

Bosch: rivoluziona il rivestimento superficiale dei microchip

In Bosch, l'attenzione era rivolta all'ottimizzazione dei rivestimenti superficiali per la produzione di microchip. La sfida era ottenere un rivestimento protettivo con un tasso di difettosità inferiore allo 0,3%. L'approccio tradizionale richiedeva approfonditi test di laboratorio con diverse combinazioni di parametri per temperatura, pressione, durata del pretrattamento al plasma, durata dell'impulso e durata del trattamento termico.

Il sistema di intelligenza artificiale di MachOptima ha analizzato le complesse interazioni tra questi parametri e ha identificato le fasi critiche del processo che hanno il maggiore impatto sulla qualità del rivestimento. Il risultato è stato impressionante: le prestazioni target sono state raggiunte con un risparmio simultaneo dell'85% di tempo e costi. L'efficienza del sistema è particolarmente degna di nota: mentre ogni ciclo di ottimizzazione tradizionale richiedeva una settimana di test di laboratorio, il sistema di intelligenza artificiale ha impiegato solo un minuto per aggiornare il modello e selezionare il set di parametri successivo su un computer Intel i7 standard.

Mercedes-Benz: Trasformazione della verniciatura delle auto

Mercedes-Benz ha utilizzato la tecnologia MachOptima per ottimizzare la calibrazione del rivestimento elettroforetico per la verniciatura della carrozzeria. La sfida consisteva nel raggiungere lo spessore dello strato desiderato, limitando al contempo il numero di test dovuti alla produzione in serie in corso. I parametri da ottimizzare includevano tensione, corrente, durata del rivestimento e diverse proprietà dei materiali.

Anche in questo caso, il sistema di intelligenza artificiale di MachOptima ha ottenuto risultati eccezionali: lo spessore dello strato target è stato raggiunto con un risparmio di tempo e costi di circa l'80%, con conseguente riduzione significativa dei tempi di fermo. L'efficienza è stata ancora più impressionante rispetto a quella di Bosch: ogni ciclo di ottimizzazione ha richiesto solo circa 2 secondi per i test virtuali basati su dati storici e circa 5 secondi per l'aggiornamento del modello e la selezione del set di parametri successivo su un Mac con chip M3 Max.

Max Planck Institute: calibrazione della simulazione di precisione

La collaborazione con il Max Planck Institute ha dimostrato la capacità di MachOptima di ottimizzare anche applicazioni scientifiche altamente complesse. Il progetto si è concentrato sulla calibrazione delle simulazioni e sull'identificazione dei materiali per simulazioni di corpi molli. La sfida risiedeva nella determinazione precisa dei coefficienti di smorzamento e di attrito per sviluppare modelli di simulazione altamente accurati.

Il risultato è stato notevole: è stato ottenuto un modello di simulazione altamente accurato e stabile, limitando lo sforzo sperimentale a sole 2 su 10.000 (0,02%) dell'intero spazio di ricerca, con 9,8 milioni di possibilità. Questa drastica riduzione dello sforzo sperimentale, unita a un aumento dell'accuratezza del modello, illustra il potenziale trasformativo dell'ottimizzazione basata sull'intelligenza artificiale.

Ricerca sui materiali innovativi: progettazione di microcolonne ottimizzate per la forza di taglio

MachOptima ha dimostrato la sua forza innovativa anche nella ricerca sui materiali, sviluppando micropilastri ottimizzati per il taglio, al fine di aumentarne l'adesione. Il progetto mirava a massimizzare la forza di taglio ottimizzando i punti di controllo della curva di Bézier e il diametro di base dei micropilastri.

I risultati hanno superato le aspettative: le prestazioni di taglio sono state migliorate di almeno il 50%, esplorando al contempo nuovi design non intuitivi che non sarebbero stati scoperti con approcci tradizionali. Questo caso di studio sottolinea la capacità dell'IA di trovare soluzioni innovative che vanno oltre l'intuizione umana.

Digitalizzazione e Industria 4.0: il contesto della trasformazione

I successi di MachOptima si inseriscono nel contesto più ampio della trasformazione digitale dell'industria tedesca. La digitalizzazione nell'ingegneria meccanica ha acquisito un notevole slancio, spinta dalla necessità di rispondere alle sfide poste dalla pandemia di coronavirus, dalle interruzioni della catena di approvvigionamento, dalla pressione competitiva internazionale, dalla carenza di competenze e dall'aumento dei costi energetici.

Sfide e opportunità della digitalizzazione

Molte aziende del settore dell'ingegneria meccanica affrontano ancora la digitalizzazione con riserve e sono restie ad attuare misure adeguate. Gli ambienti di produzione si sono spesso evoluti nel corso dei decenni, dando vita a parchi macchine eterogenei con apparecchiature di produttori diversi. Ogni macchina utilizza interfacce e protocolli diversi e i sistemi più vecchi a volte sono completamente privi di connettori.

Nonostante queste sfide, la trasformazione digitale è diventata essenziale. Solo attraverso una digitalizzazione completa ed end-to-end della produzione le aziende possono produrre in modo più efficiente, ridurre i costi e offrire ai propri clienti soluzioni innovative. La digitalizzazione consente di collegare in rete i macchinari e di aumentare significativamente la produttività.

L'ottimizzazione dei tempi di installazione come fattore chiave

L'ottimizzazione dei tempi di attrezzaggio si è dimostrata uno dei fattori più importanti per aumentare la produttività nel settore manifatturiero. I tempi di attrezzaggio sono periodi durante i quali la produzione non può aver luogo tra il completamento di un ordine e l'inizio di uno nuovo, perché gli operatori sono impegnati in processi di attrezzaggio come il cambio utensile o la riconfigurazione delle macchine.

Il cambio rapido consente piccoli lotti di produzione e risposte flessibili alle richieste dei clienti, rappresentando un requisito fondamentale per soddisfare le crescenti esigenze dei clienti e aumentare la competitività. La metodologia SMED (Single Minute Exchange of Die) mira a configurare o riattrezzare macchine o linee di produzione all'interno di un unico ciclo produttivo per ridurre gli sprechi dovuti ai tempi di attesa.

Prospettive e potenzialità future

I successi di MachOptima e di tecnologie simili dimostrano l'enorme potenziale dell'ottimizzazione dei processi supportata dall'intelligenza artificiale. L'integrazione del machine learning nell'ingegneria di produzione sta inaugurando una nuova era di produzione economica e sostenibile. Automatizzando l'acquisizione di conoscenze e collegando in modo ibrido modelli, fonti di dati e competenze specialistiche, questo campo offre soluzioni innovative ed efficienti in termini di risorse per applicazioni industriali.

Possibilità di applicazione ampliate

La tecnologia di MachOptima ha il potenziale per un'ampia gamma di ulteriori applicazioni nella produzione industriale. Oltre alla configurazione delle macchine, i processi di ottimizzazione supportati dall'intelligenza artificiale possono essere utilizzati nella gestione dei materiali, nell'ottimizzazione energetica, nel controllo qualità e nella pianificazione della manutenzione. L'automazione robotica dei processi (RPA), combinata con le tecnologie di intelligenza artificiale, può automatizzare le attività manuali, dalla manutenzione dei dati al controllo di processo complesso.

Sostenibilità ed efficienza delle risorse

Un aspetto chiave dell'ottimizzazione dei processi supportata dall'intelligenza artificiale è il suo contributo alla sostenibilità. Riducendo gli sprechi di materiali, il consumo energetico e gli scarti di produzione, queste tecnologie migliorano significativamente l'impatto ambientale dei processi industriali. La capacità di ottimizzare con precisione i parametri di produzione porta a un utilizzo più efficiente delle risorse e riduce l'impatto ecologico dell'industria manifatturiera.

Prospettive sul futuro della produzione

Il futuro della produzione industriale sarà profondamente plasmato da sistemi intelligenti e adattivi, capaci di apprendere e ottimizzarsi costantemente. La pianificazione della produzione supportata dall'intelligenza artificiale consentirà di rispondere in tempo reale ai cambiamenti e di apportare modifiche dinamiche ai processi produttivi. Questo sviluppo porterà a una flessibilità e a un'efficienza produttive senza precedenti.

I lavoratori qualificati stanno diventando gestori di sistema: l'intelligenza artificiale sta cambiando i lavori nella produzione moderna.

La storia di successo di MachOptima illustra in modo impressionante il potenziale trasformativo dell'ottimizzazione dei processi supportata dall'intelligenza artificiale nella produzione industriale. Con risparmi fino all'80% in termini di tempi e costi, la tecnologia stabilisce nuovi standard di efficienza e redditività nella produzione. Per i meccanici industriali, gli operatori di macchine e impianti e i tecnici addetti all'allestimento, questo significa un cambiamento radicale nel loro modo di lavorare: abbandonare i metodi dispendiosi in termini di tempo basati su tentativi ed errori e passare a processi di ottimizzazione precisi e basati sui dati.

L'approccio non invasivo di MachOptima rende la tecnologia particolarmente interessante per le aziende che desiderano ottimizzare i propri impianti di produzione esistenti senza dover effettuare investimenti ingenti. La combinazione tra l'eccellenza scientifica del Max Planck Institute e l'applicazione pratica dimostra come il trasferimento tecnologico possa avere successo.

La trasformazione digitale dell'industria è inarrestabile e le aziende che adotteranno tempestivamente tecnologie di ottimizzazione basate sull'intelligenza artificiale otterranno vantaggi competitivi decisivi. MachOptima esemplifica una nuova generazione di aziende tecnologiche che traducono le scoperte scientifiche in soluzioni pratiche e commercialmente efficaci.

Il futuro della produzione industriale risiede nella connessione intelligente di persone, macchine e dati. Sistemi supportati dall'intelligenza artificiale come quelli di MachOptima contribuiranno a rendere i processi produttivi non solo più efficienti, ma anche più sostenibili e flessibili. Per i lavoratori qualificati nella produzione, questo significa un potenziamento del loro ruolo: diventeranno manager di sistemi intelligenti, in grado di comprendere e controllare complessi processi di ottimizzazione.

Gli impressionanti risultati, con risparmi fino all'80% nei processi industriali, non sono solo numeri, ma rappresentano una nuova era nella produzione in cui l'intelligenza artificiale e le competenze umane lavorano in sinergia per raggiungere risultati eccezionali. Questo sviluppo segna l'inizio di una rivoluzione nella produzione industriale che ha il potenziale per trasformare radicalmente l'intero panorama manifatturiero.

Consigli - Pianificazione - Implementazione

Sarei felice di fungere da tuo consulente personale.

Responsabile ad interim di MachOptima