Solusi logistik cerdas dibutuhkan

Beragamnya varian produk yang terus berkembang, keterbatasan ruang di jalur perakitan, dan tekanan yang terus-menerus untuk mengintegrasikan teknologi baru ke dalam proses produksi: tak diragukan lagi para pakar intralogistik menghadapi tantangan besar jika ingin berhasil menguasai kompleksitas logistik produksi otomotif. Beberapa bahkan memperingatkan akan runtuhnya pasokan perakitan jika pendekatan baru untuk mengatasi kelebihan beban ini tidak diterapkan.

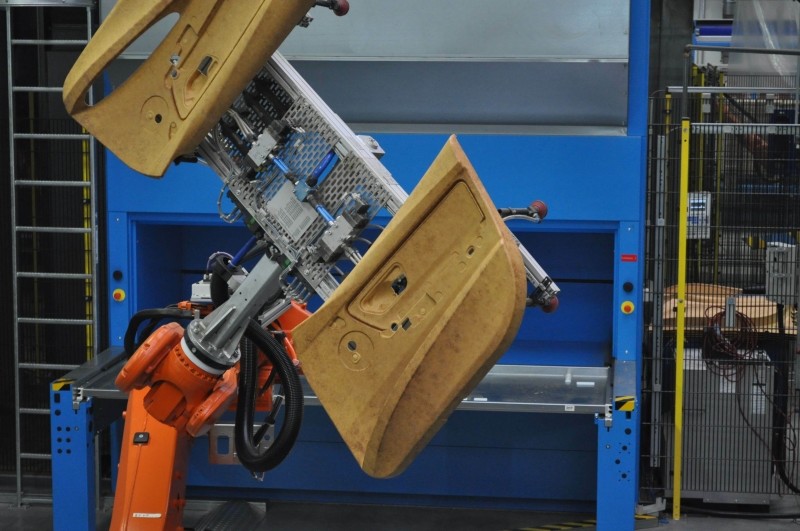

Satu hal yang pasti: industri otomotif dicirikan oleh tren inovasi yang berkelanjutan. Hal ini mendorong munculnya teknologi-teknologi baru dalam manufaktur dan perakitan, sehingga meningkatkan tantangan bagi aliran material dan, akibatnya, bagi logistik. Perkembangan menuju otomatisasi yang semakin mendalam dan penggunaan robot perakitan yang semakin cepat dan sepenuhnya otomatis saja sudah berarti bahwa logistik harus terus-menerus menghasilkan kinerja puncak baru untuk memastikan aliran material yang stabil dan lancar.

Jika beberapa tahun lalu komponen dan suku cadang diambil dari rak konvensional dan diangkut ke lini produksi, kini sistem transportasi otonom tanpa pengemudi dapat menavigasi area tersebut, memastikan kelancaran penyediaan dan pemuatan material ke mesin. Kit yang telah dirakit sebelumnya kini diangkut ke lini produksi tepat waktu, menjamin kelancaran produksi.

Namun, hal ini memerlukan perangkat lunak yang semakin canggih untuk perencanaan, pengendalian, dan penjadwalan keputusan yang berjalan di balik layar, yang tanpanya produksi mobil yang berfungsi tidak akan mungkin dilakukan.

Penyedia logistik bertanggung jawab untuk mengimbangi proses dan sistem perangkat lunak yang semakin efisien, serta memasok suku cadang dan peralatan ke lini produksi. Tuntutan terhadap kapasitas pasokan akibat peningkatan output produksi hanyalah salah satu tantangannya.

Meningkatnya individualisasi menyebabkan proses menjadi semakin kompleks.

Individualisasi kendaraan, peralatan, dan mesin yang terus meningkat menyebabkan semakin banyaknya suku cadang dan produk setengah jadi yang harus disimpan dalam stok untuk perakitan. Misalnya, di pabrik Audi di Ingolstadt, hanya 1,5 kendaraan yang dikirim setiap tahun dengan kualitas yang persis sama. Dan itu baru situasi saat ini, yang bahkan belum memperhitungkan perkembangan e-mobilitas di masa mendatang. Mudah dibayangkan betapa luasnya jangkauan barang yang perlu disimpan dalam stok setelah produksi kendaraan bertenaga baterai benar-benar dimulai. Keberhasilan pasar kendaraan dengan sistem penggerak alternatif masih jauh dari pasti. Bagi logistik pergudangan, hal ini berarti terdapat risiko kekurangan atau kelebihan stok komponen, yang berdampak besar pada rantai pasokan internal.

Aliran material dalam manufaktur otomotif – di ambang kehancuran?

Meningkatnya jumlah komponen yang dibutuhkan berarti ruang di jalur perakitan yang terjadwal ketat menjadi semakin terbatas. Karena jalur perakitan tidak dapat diperpanjang begitu saja, dan area di belakangnya tidak dapat diperluas tanpa batas, kemacetan komponen yang mendorong ke jalur praktis tidak dapat dihindari. Diperkirakan bahwa dalam manufaktur otomotif, hanya 40% dari area produksi yang digunakan untuk perakitan, sementara 60% sisanya sudah dicadangkan untuk logistik. Hingga saat ini, produsen otomotif dan pemasok mereka sering kali menggunakan pra-perakitan sub-rakitan di tempat lain dan hanya mengirimkan set ini ke jalur untuk perakitan akhir. Kekurangan ruang kemudian diatasi dengan menciptakan ruang di tempat lain. Metode ini, yang lahir lebih karena kebutuhan, tidak serta merta membuat proses lebih efisien. Tetapi bahkan area darurat ini perlahan-lahan menjadi langka, dan semakin banyak, sistem transportasi yang membawa set pra-rakitan menyumbat rute yang semakin panjang ke perakitan.

Produsen intralogistik Kardex Remstar menawarkan solusi dengan sistem lift penyimpanan Modul Penyangga Vertikal yang baru diluncurkan. Kardex Remstar LR 35, model pertama dalam seri ini, dirancang untuk pra-perakitan kit perakitan dan menyediakan penyangga hemat-ruang di lini produksi. Dirancang untuk menyimpan dan mengambil komponen kecil dan peralatan ringan, unit ini dapat menangani hingga 500 item pesanan per stasiun pengambilan per jam. Hal ini menjadikannya ideal untuk perusahaan manufaktur dengan tingkat variasi produk yang tinggi dalam produksi seri, di mana kelancaran pengiriman kit perakitan ke lini perakitan menjadi sangat penting. Digunakan sebagai stasiun pengambilan dan penyangga, sistem ini memastikan bahwa kit perakitan yang telah diambil tersedia di lini perakitan tepat waktu. Kontainer pesanan berisi kit perakitan diambil terlebih dahulu di Kardex Remstar LR 35 dan kemudian diangkut ke produksi, di mana kit tersebut disimpan di unit penyimpanan lain dari seri yang sama. Ketika kit perakitan diminta, kit tersebut segera disediakan dan diangkut ke lini perakitan melalui teknologi konveyor. Hal ini memungkinkan pesanan perakitan yang masuk diproses tanpa waktu tunggu yang lama, dan pra-pengambilan komponen memastikan bahwa kit yang dibutuhkan selalu lengkap, bebas kesalahan, dan tersedia pada waktu yang tepat. Lebih lanjut, pengiriman komponen yang cepat langsung ke stasiun kerja mengurangi jarak berjalan dan waktu tunggu operator, sehingga mengurangi kebutuhan personel. Penyimpanan berdensitas tinggi dalam ruang yang ringkas juga menjamin konsumsi ruang lantai yang minimal.

Oleh karena itu, sistem ini menghadirkan solusi yang layak dan efisien untuk menyediakan kit perakitan berukuran kecil hingga menengah bagi produksi otomotif. Namun, pada akhirnya, hanya waktu yang akan membuktikan sejauh mana solusi seperti Modul Penyangga Vertikal atau teknologi lainnya akan menjamin pasokan perakitan yang andal bagi industri otomotif dalam jangka panjang.