Optimalisasi pengaturan mesin berbasis AI dalam produksi industri: Penghematan hingga 80% dengan MachOptima – Gambar: Xpert.Digital

Kekurangan tenaga terampil dan tekanan biaya: Bagaimana kecerdasan buatan membentuk masa depan manufaktur

Dari jebakan biaya hingga revolusi efisiensi: AI sebagai pengubah permainan dalam produksi modern

Produksi industri modern menghadapi tantangan yang belum pernah terjadi sebelumnya yang memerlukan reorientasi mendasar dari pendekatan manufaktur tradisional. Meningkatnya biaya produksi, persaingan global yang ketat, kekurangan tenaga kerja terampil yang akut, harga energi yang fluktuatif, dan masalah rantai pasokan memaksa perusahaan untuk secara drastis memikirkan kembali dan mengoptimalkan proses produksi mereka. Dalam lingkungan yang kompleks ini, kecerdasan buatan terbukti menjadi teknologi kunci transformatif yang tidak hanya memungkinkan peningkatan efisiensi tetapi juga membuka dimensi baru dalam optimasi proses.

Peran sentral peralatan mesin dalam manufaktur modern

Penyiapan mesin merupakan fondasi dari setiap rantai produksi industri dan merupakan salah satu tugas terpenting dalam perencanaan produksi untuk manufaktur. Fase kritis ini secara signifikan menentukan kualitas, efisiensi, dan efektivitas biaya dari seluruh proses produksi selanjutnya. Mekanik industri, operator mesin dan pabrik, serta teknisi penyiapan khusus memikul tanggung jawab yang sangat besar, karena pekerjaan mereka secara langsung memengaruhi kualitas produk dan efisiensi keseluruhan proses manufaktur.

Tugas dan tantangan utama dalam pengaturan mesin tradisional.

Menyiapkan mesin melibatkan banyak tugas yang kompleks dan memakan waktu. Pertama, alat yang tepat untuk tugas manufaktur tertentu harus dipilih dan dirakit dengan tepat. Selanjutnya, menyesuaikan parameter mesin seperti kecepatan, laju umpan, suhu, dan tekanan membutuhkan pemahaman menyeluruh tentang teknologi mesin dan sifat material. Melakukan uji coba dan kalibrasi sangat penting untuk memastikan pengoperasian optimal sebelum produksi sebenarnya dapat dimulai. Terakhir, setiap kesalahan harus diperbaiki dan dilakukan penyempurnaan untuk mencapai kualitas produk yang diinginkan.

Pendekatan tradisional untuk tugas-tugas ini seringkali didasarkan pada pengalaman, intuisi, dan metode coba-coba yang memakan waktu. Operator mesin harus mencoba berbagai kombinasi parameter, mengevaluasi dampaknya, dan mengoptimalkannya langkah demi langkah. Proses ini dapat memakan waktu beberapa jam atau bahkan berhari-hari, terutama untuk tugas manufaktur yang kompleks atau varian produk baru. Selama waktu ini, peralatan produksi menganggur, yang menyebabkan kerugian produktivitas yang signifikan dan peningkatan biaya.

Klasifikasi prosedural dan signifikansi industri

Penyiapan mesin merupakan bagian integral dari fase persiapan setiap proses produksi dan bertindak sebagai penghubung penting antara perencanaan produksi strategis dan produksi operasional. Hal ini terkait erat dengan rekayasa proses, jaminan mutu, dan manajemen material. Kesalahan atau ketidakefisienan selama fase penyiapan secara langsung berdampak pada proses produksi hilir dan dapat menyebabkan masalah kualitas, barang cacat, atau pengerjaan ulang.

Dalam lingkungan Industri 4.0 modern, pengaturan mesin semakin menjadi faktor keberhasilan strategis. Kemampuan untuk mengkonfigurasi mesin dengan cepat, tepat, dan hemat biaya untuk tugas manufaktur baru secara signifikan menentukan fleksibilitas dan daya tanggap perusahaan terhadap perubahan permintaan pasar. Perusahaan yang dapat mengurangi waktu pengaturan mesin mampu memproduksi ukuran batch yang lebih kecil secara ekonomis dan dengan demikian menawarkan produk yang disesuaikan.

Revolusi melalui optimasi proses yang didukung AI

Kecerdasan buatan secara fundamental mengubah cara proses industri dianalisis, dipahami, dan dioptimalkan. Berbeda dengan pendekatan tradisional yang didasarkan pada pengalaman manusia dan metode optimasi linier, optimasi proses berbasis AI menggunakan algoritma kompleks, pembelajaran mesin, dan metode analisis data canggih untuk memahami dan meningkatkan proses produksi secara holistik.

Pergeseran paradigma dalam optimasi proses

Penggunaan kecerdasan buatan dalam teknik produksi mewakili pergeseran paradigma mendasar. Sementara pendekatan optimasi tradisional sering kali bergantung pada eksperimen teknologi atau metode berbasis simulasi, pembelajaran mesin memungkinkan identifikasi pola dan hubungan dalam data produksi yang sebelumnya tidak terdeteksi. Kemampuan ini sangat menguntungkan dalam teknik produksi, di mana pendekatan pembelajaran hibrida, dengan menggabungkan model pembelajaran mesin berbasis data dengan pengetahuan fisik dan spesifik domain, dapat secara signifikan mengurangi upaya eksperimental yang diperlukan untuk memahami dan meningkatkan proses produksi.

Sistem AI modern mampu menganalisis sejumlah besar data produksi secara real-time dan menghasilkan prediksi yang tepat serta saran optimasi. Data ini mencakup suhu mesin, waktu produksi, tingkat kesalahan, konsumsi material, pengeluaran energi, dan banyak parameter lain yang terus-menerus dihasilkan oleh fasilitas produksi modern. Dengan menganalisis aliran data ini, algoritma AI dapat mengenali hubungan kompleks antara berbagai parameter proses dan mengidentifikasi potensi optimasi yang tidak terlihat jelas oleh manusia.

Peningkatan efisiensi melalui analisis data yang cerdas.

Keunggulan utama optimasi proses yang didukung AI terletak pada kemampuannya untuk menghasilkan rekomendasi tindakan konkret dari analisis kumpulan data yang besar. Fasilitas produksi modern terus menerus menghasilkan data tentang kondisi operasionalnya, yang secara tradisional hanya digunakan secara terbatas. Sistem AI dapat secara sistematis mengevaluasi data ini, mengidentifikasi pola tersembunyi, dan mengembangkan proposal perbaikan berdasarkan temuan tersebut.

Integrasi pengetahuan ahli memainkan peran penting dalam proses ini. Menggabungkan teknik pemodelan berbasis data dengan pengetahuan khusus tidak hanya meningkatkan akurasi prediksi model tetapi juga memungkinkan interpretasi hasil yang lebih baik, yang mengarah pada penerimaan dan kepercayaan pengguna yang lebih besar. Kolaborasi interdisipliner antara ilmu data dan teknologi manufaktur ini memungkinkan untuk mempertimbangkan tantangan kompleks dari berbagai perspektif dan mengembangkan solusi inovatif.

MachOptima: Pelopor optimasi industri berbasis AI

MachOptima mewakili puncak inovasi teknologi dalam optimasi proses berbasis AI. Sebagai perusahaan spin-off dari Institut Max Planck untuk Sistem Cerdas yang terkenal, perusahaan ini mewujudkan keberhasilan penerjemahan penelitian fundamental ke dalam aplikasi industri praktis. Institut Max Planck untuk Sistem Cerdas, dengan lokasi di Stuttgart dan Tübingen, menyatukan penelitian interdisipliner mutakhir di bidang sistem cerdas yang berkembang pesat. Keahlian institut dalam pembelajaran mesin, robotika, ilmu material, dan biologi membentuk fondasi ilmiah bagi teknologi inovatif MachOptima.

Keunggulan ilmiah sebagai fondasi

Para pendiri MachOptima, Dr.-Ing. Sinan Ozgun Demir dan Saadet Fatma Baltaci Demir, M.Sc., membawa keahlian ilmiah yang mendalam dan pengalaman praktis dalam pengembangan sistem cerdas. Sebagai bagian dari MAX!mize, inkubator start-up resmi dari Max Planck Society, MachOptima mendapat manfaat dari ekosistem unik yang terdiri dari keunggulan ilmiah, inovasi teknologi, dan dukungan kewirausahaan.

Jerman telah memantapkan posisinya sebagai lokasi terkemuka untuk perusahaan spin-off, dengan pertumbuhan signifikan dari 6.800 perusahaan yang didirikan pada akhir tahun 1990-an menjadi lebih dari 20.000 pada tahun 2014. Perkembangan ini menggarisbawahi keberhasilan transformasi temuan ilmiah menjadi aplikasi praktis dan kesuksesan ekonomi. Perusahaan spin-off memberikan kontribusi signifikan terhadap transfer pengetahuan dan teknologi serta menciptakan lapangan kerja baru di industri yang berorientasi masa depan.

Teknologi revolusioner: Optimasi non-invasif dan efisien data.

Pendekatan MachOptima dicirikan oleh metodologinya yang non-invasif dan efisien dalam penggunaan data. Tidak seperti metode optimasi tradisional, yang seringkali memerlukan modifikasi ekstensif pada fasilitas produksi yang ada, MachOptima bekerja dengan sistem yang sudah ada dan menggunakan algoritma pembelajaran mesin canggih untuk mengidentifikasi pengaturan parameter yang optimal.

Teknologi ini didasarkan pada kombinasi cerdas antara optimasi parameter input berbasis AI dan pengembangan model tingkat lanjut. Sistem ini menganalisis hubungan antara berbagai parameter input, seperti suhu, tekanan, durasi, dan komposisi material, serta metrik kinerja yang dihasilkan, seperti kualitas, kecepatan, dan konsumsi sumber daya. Melalui analisis ini, sistem dapat membuat prediksi yang tepat tentang efek dari berbagai pengaturan parameter dan menyarankan konfigurasi optimal.

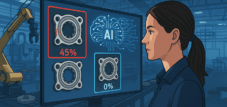

Dari 45 % hingga 0 % Kesalahan: Bagaimana AI Jerman memecahkan masalah terbesar di industri

Dari tingkat kesalahan 45% menjadi 0%: Bagaimana AI Jerman memecahkan masalah terbesar di industri ini – Gambar: Xpert.Digital

Alih-alih pengujian berbulan-bulan, hanya dengan beberapa klik: Bagaimana perangkat lunak cerdas mengkonfigurasi pabrik dengan sempurna sejak awal.

Bayangkan sebuah mesin yang sangat kompleks di sebuah pabrik, misalnya, mesin yang mengecat suku cadang mobil atau melapisi mikrochip. Mesin ini memiliki banyak "kontrol" dan "tombol" (parameter), seperti suhu, tekanan, kecepatan, durasi, tegangan, dan lain sebagainya.

Lebih lanjut tentang itu di sini:

Keberhasilan AI industri: Penghematan waktu 80% melalui optimasi manufaktur cerdas di perusahaan global

Kisah sukses yang mengesankan dari praktik

Keefektifan teknologi MachOptima dibuktikan oleh sejumlah kisah sukses yang mengesankan dari berbagai industri. Studi kasus ini tidak hanya menunjukkan fleksibilitas teknologi tersebut, tetapi juga potensi besarnya untuk penghematan biaya dan waktu.

Bosch: Merevolusi pelapisan permukaan mikrochip

Di Bosch, fokusnya adalah mengoptimalkan lapisan permukaan untuk produksi mikrochip. Tantangannya adalah mencapai lapisan pelindung dengan tingkat cacat kurang dari 0,3%. Pendekatan tradisional membutuhkan pengujian laboratorium yang ekstensif dengan berbagai kombinasi parameter untuk suhu, tekanan, durasi pra-perlakuan plasma, durasi pulsa, dan durasi perlakuan panas.

Sistem AI MachOptima menganalisis interaksi kompleks antara parameter-parameter ini dan mengidentifikasi langkah-langkah proses kritis yang memiliki dampak terbesar pada kualitas pelapisan. Hasilnya sangat mengesankan: kinerja target tercapai sekaligus menghemat 85% waktu dan biaya. Efisiensi sistem ini sangat patut diperhatikan: sementara setiap siklus optimasi tradisional membutuhkan waktu seminggu untuk pengujian di laboratorium, sistem AI hanya membutuhkan satu menit untuk memperbarui model dan memilih rangkaian parameter berikutnya pada komputer Intel i7 standar.

Mercedes-Benz: Transformasi tampilan cat mobil

Mercedes-Benz menggunakan teknologi MachOptima untuk mengoptimalkan kalibrasi pelapisan elektroforesis (e-coating) untuk pengecatan bodi. Tantangannya adalah mencapai ketebalan lapisan target sekaligus membatasi jumlah pengujian karena produksi seri yang sedang berlangsung. Parameter yang akan dioptimalkan meliputi tegangan, arus, durasi pelapisan, dan berbagai sifat material.

Sistem AI MachOptima juga mencapai hasil luar biasa di sini: Ketebalan lapisan target tercapai dengan penghematan waktu dan biaya sekitar 80%, menghasilkan pengurangan waktu henti yang signifikan. Efisiensinya bahkan lebih mengesankan daripada di Bosch: Setiap siklus optimasi hanya membutuhkan waktu sekitar 2 detik untuk pengujian virtual berdasarkan data historis dan sekitar 5 detik untuk penyegaran model dan pemilihan set parameter berikutnya pada Mac dengan chip M3 Max.

Institut Max Planck: Kalibrasi Simulasi Presisi

Kolaborasi dengan Institut Max Planck menunjukkan kemampuan MachOptima untuk mengoptimalkan bahkan aplikasi ilmiah yang sangat kompleks. Proyek ini berfokus pada kalibrasi simulasi dan identifikasi material untuk simulasi benda lunak. Tantangannya terletak pada penentuan koefisien redaman dan koefisien gesekan secara tepat untuk mengembangkan model simulasi yang sangat akurat.

Hasilnya luar biasa: model simulasi yang sangat akurat dan stabil berhasil dicapai, membatasi upaya eksperimental hanya pada 2 dari 10.000 (0,02%) dari seluruh ruang pencarian dengan 9,8 juta kemungkinan. Pengurangan drastis dalam upaya eksperimental ini, ditambah dengan peningkatan akurasi model, menggambarkan potensi transformatif dari optimasi berbasis AI.

Penelitian material inovatif: Desain mikro-kolom yang dioptimalkan untuk gaya geser

MachOptima juga menunjukkan kekuatan inovatifnya dalam penelitian material dengan mengembangkan desain mikropilar yang dioptimalkan untuk meningkatkan daya rekat. Proyek ini bertujuan untuk memaksimalkan gaya geser dengan mengoptimalkan titik kontrol kurva Bézier dan diameter dasar mikropilar.

Hasilnya melampaui ekspektasi: Kinerja geser meningkat setidaknya 50%, sekaligus mengeksplorasi desain baru yang tidak intuitif yang tidak akan ditemukan menggunakan pendekatan tradisional. Studi kasus ini menggarisbawahi kemampuan AI untuk menemukan solusi inovatif yang berada di luar intuisi manusia.

Digitalisasi dan Industri 4.0: Konteks Transformasi

Keberhasilan MachOptima sesuai dengan konteks yang lebih luas dari transformasi digital industri Jerman. Digitalisasi di bidang teknik mesin telah mendapatkan momentum yang cukup besar, didorong oleh kebutuhan untuk menanggapi tantangan yang ditimbulkan oleh pandemi virus corona, gangguan rantai pasokan, tekanan persaingan internasional, kekurangan tenaga kerja terampil, dan meningkatnya biaya energi.

Tantangan dan peluang digitalisasi

Banyak perusahaan di sektor teknik mesin masih menyikapi digitalisasi dengan ragu-ragu dan enggan menerapkan langkah-langkah yang sesuai. Lingkungan produksi sering kali berevolusi secara historis selama beberapa dekade, menghasilkan kumpulan mesin yang heterogen dengan peralatan dari berbagai macam produsen. Setiap mesin menggunakan antarmuka dan protokol yang berbeda, dan sistem yang lebih lama terkadang sama sekali tidak memiliki konektor.

Terlepas dari tantangan-tantangan ini, transformasi digital telah menjadi sangat penting. Hanya melalui digitalisasi manufaktur yang komprehensif dan menyeluruh, perusahaan dapat berproduksi lebih efisien, mengurangi biaya, dan menawarkan solusi inovatif kepada pelanggan mereka. Digitalisasi memungkinkan jaringan antar mesin dan secara signifikan meningkatkan produktivitas.

Optimalisasi waktu penyiapan sebagai faktor kunci

Optimalisasi waktu penyiapan telah terbukti menjadi salah satu faktor terpenting untuk meningkatkan produktivitas dalam manufaktur. Waktu penyiapan adalah periode di mana tidak ada produksi yang dapat dilakukan antara selesainya satu pesanan dan dimulainya pesanan baru karena pekerja sibuk dengan proses penyiapan seperti penggantian alat atau konfigurasi ulang mesin.

Pergantian cepat memungkinkan produksi dalam jumlah kecil dan respons yang fleksibel terhadap permintaan pelanggan, yang merupakan persyaratan mendasar untuk memenuhi kebutuhan pelanggan yang terus meningkat dan meningkatkan daya saing. Metodologi SMED (Single Minute Exchange of Die) bertujuan untuk menyiapkan atau mengubah mesin atau lini produksi dalam satu siklus produksi untuk mengurangi pemborosan waktu tunggu.

Prospek dan potensi masa depan

Keberhasilan MachOptima dan teknologi serupa menunjukkan potensi luar biasa dari optimasi proses yang didukung AI. Integrasi pembelajaran mesin ke dalam teknik produksi mengantarkan era baru manufaktur yang ekonomis dan berkelanjutan. Dengan mengotomatiskan perolehan pengetahuan dan menghubungkan secara hibrida model, sumber data, dan pengetahuan ahli, bidang ini menawarkan solusi inovatif dan efisien sumber daya untuk aplikasi industri.

Kemungkinan aplikasi yang diperluas

Teknologi MachOptima memiliki potensi untuk berbagai aplikasi lebih lanjut dalam produksi industri. Selain pengaturan mesin, proses optimasi yang didukung AI dapat digunakan dalam manajemen material, optimasi energi, jaminan kualitas, dan perencanaan pemeliharaan. Otomasi Proses Robotik (RPA) yang dikombinasikan dengan teknologi AI dapat mengotomatiskan tugas manual – mulai dari pemeliharaan data hingga kontrol proses yang kompleks.

Keberlanjutan dan efisiensi sumber daya

Aspek kunci dari optimasi proses yang didukung AI adalah kontribusinya terhadap keberlanjutan. Dengan mengurangi limbah material, konsumsi energi, dan produk cacat, teknologi ini secara signifikan meningkatkan jejak lingkungan dari proses industri. Kemampuan untuk mengoptimalkan parameter produksi secara tepat mengarah pada pemanfaatan sumber daya yang lebih efisien dan mengurangi jejak ekologis industri manufaktur.

Gambaran prospek masa depan manufaktur

Masa depan manufaktur industri akan sangat dipengaruhi oleh sistem cerdas dan adaptif yang terus belajar dan mengoptimalkan diri. Perencanaan produksi yang didukung AI akan memungkinkan respons waktu nyata terhadap perubahan dan penyesuaian dinamis terhadap proses produksi. Perkembangan ini akan menghasilkan fleksibilitas dan efisiensi produksi yang belum pernah terjadi sebelumnya.

Para pekerja terampil menjadi manajer sistem: AI mengubah pekerjaan di bidang manufaktur modern.

Kisah sukses MachOptima secara mengesankan menggambarkan potensi transformatif optimasi proses yang didukung AI dalam manufaktur industri. Dengan penghematan waktu dan biaya hingga 80%, teknologi ini menetapkan standar baru untuk efisiensi dan profitabilitas dalam produksi. Bagi mekanik industri, operator mesin dan pabrik, serta teknisi pengaturan, ini berarti perubahan mendasar dalam cara kerja mereka – menjauh dari metode coba-coba yang memakan waktu dan menuju proses optimasi yang presisi dan berbasis data.

Pendekatan non-invasif MachOptima menjadikan teknologi ini sangat menarik bagi perusahaan yang ingin mengoptimalkan fasilitas produksi mereka yang sudah ada tanpa investasi besar. Kombinasi keunggulan ilmiah dari Institut Max Planck dan aplikasi praktis menunjukkan bagaimana transfer teknologi yang sukses dapat berjalan.

Transformasi digital industri tidak dapat dihentikan, dan perusahaan yang mengadopsi teknologi optimasi berbasis AI sejak dini akan memperoleh keunggulan kompetitif yang menentukan. MachOptima merupakan contoh generasi baru perusahaan teknologi yang menerjemahkan temuan ilmiah menjadi solusi praktis dan sukses secara komersial.

Masa depan produksi industri terletak pada jaringan cerdas antara manusia, mesin, dan data. Sistem yang didukung AI seperti yang dikembangkan oleh MachOptima akan membantu menjadikan proses produksi tidak hanya lebih efisien, tetapi juga lebih berkelanjutan dan fleksibel. Bagi pekerja terampil di bidang produksi, ini berarti peningkatan peran mereka – mereka akan menjadi manajer sistem cerdas, yang mampu memahami dan mengendalikan proses optimasi yang kompleks.

Hasil yang mengesankan berupa penghematan hingga 80% dalam proses industri bukan hanya sekadar angka, tetapi mewakili era baru manufaktur di mana kecerdasan buatan dan keahlian manusia bekerja secara sinergis untuk mencapai hasil yang luar biasa. Perkembangan ini menandai awal dari revolusi dalam produksi industri yang berpotensi mengubah secara fundamental seluruh lanskap manufaktur.

Saran - Perencanaan - Implementasi

Saya akan dengan senang hati menjadi penasihat pribadi Anda.

Manajer Sementara MachOptima