Kembaran digital adalah representasi virtual yang berfungsi sebagai padanan digital waktu nyata dari objek atau proses fisik di dunia nyata. Tidak relevan apakah padanan dunia nyata tersebut sudah ada atau akan ada di masa depan. Meskipun konsep ini dikembangkan lebih awal (oleh Michael Grieves, saat itu di Universitas Michigan, pada tahun 2002), definisi praktis pertama dari kembaran digital berasal dari NASA pada tahun 2010 dalam upaya untuk meningkatkan simulasi model fisik pesawat ruang angkasa. Kembaran digital adalah hasil dari peningkatan berkelanjutan dalam desain dan rekayasa produk. Gambar produk dan spesifikasi teknis telah berevolusi dari sketsa yang digambar tangan menjadi desain berbantuan komputer (CAD) dan akhirnya menjadi rekayasa sistem berbasis model.

Kembaran digital dari suatu objek fisik bergantung pada keseluruhan pengembangan digital, yang disebut "Digital Thread"—tingkat terendah dari desain dan spesifikasi untuk kembaran digital. "Kembaran" tersebut bergantung pada Digital Thread untuk menjaga akurasi. Perubahan pada desain produk diimplementasikan menggunakan perintah perubahan (change order/ECO). Perintah perubahan yang diterapkan pada suatu komponen menghasilkan versi baru dari kembaran digital.

Benang Digital

Digital Thread didefinisikan sebagai “penggunaan alat dan representasi digital untuk desain, evaluasi, dan manajemen siklus hidup”.

Istilah “Digital Thread” pertama kali digunakan dalam laporan Gugus Tugas Visi Sains dan Teknologi Global Angkatan Udara AS yang berjudul “Global Horizons 2013”.

Istilah Digital Thread kemudian disempurnakan oleh Singh dan Willcox di MIT dalam makalah mereka tahun 2018 yang berjudul "Engineering with a Digital Thread." Dalam makalah akademis ini, istilah Digital Thread didefinisikan sebagai "arsitektur berbasis data yang menghubungkan informasi dari seluruh siklus hidup produk dan dimaksudkan untuk berfungsi sebagai platform data dan komunikasi utama atau otoritatif untuk produk suatu organisasi pada waktu tertentu."

Dalam pengertian yang lebih sempit, istilah "utas digital" juga digunakan untuk merujuk pada tingkat desain dan spesifikasi terendah untuk representasi digital dari suatu objek fisik. Utas digital merupakan kemampuan penting dalam rekayasa sistem berbasis model (MBSE) dan fondasi untuk kembaran digital (digital twin).

Istilah Digital Thread juga digunakan untuk menggambarkan keterlacakan kembaran digital terhadap persyaratan, komponen, dan sistem kontrol yang membentuk objek fisik.

Pabrik Pintar - Menggunakan konsep yang relevan dengan bisnis di Jerman

Grafik tersebut menunjukkan hasil survei tahun 2017 terhadap para direktur pelaksana perusahaan industri Jerman mengenai teknologi yang digunakan di pabrik pintar saat ini dan di masa mendatang. Sebanyak 23 persen responden menyatakan bahwa mereka saat ini menggunakan kembaran digital (digital twin) produk mereka di pabrik pintar mereka. Sebanyak 43 persen menunjukkan bahwa mereka berencana untuk menggunakan kembaran digital produk mereka di masa mendatang.

Hal ini juga berlaku untuk logistik internal otonom: 17% menyatakan bahwa mereka saat ini (2017) menggunakannya. 35% berencana untuk menerapkannya pada tahun 2022.

Seberapa relevan konsep-konsep berikut ini bagi perusahaan Anda?

Penggunaan dalam lima tahun (2022)

- Optimalisasi sumber daya berbasis data – 77%

- Perencanaan terpadu – 61%

- Optimalisasi proses dan kualitas berbasis big data – 65%

- Aset produksi modular – 36%

- Pabrik yang terhubung jaringan / Pabrik yang terintegrasi – 60%

- Pemeliharaan prediktif – 66%

- Visualisasi/otomatisasi proses – 62%

- Kembaran digital produk – 43%

- Kembaran digital pabrik / Kembaran digital pabrik – 44%

- Kembaran digital pabrik produksi / Kembaran digital aset produksi – 39%

- Metode produksi fleksibel / Metode produksi fleksibel – 34%

- Logistik internal pabrik yang otonom – 35%

- Pengalihan parameter produksi – 32%

- Pabrik digital otonom sepenuhnya – 11%

Penggunaan saat ini (2017)

- Optimalisasi sumber daya berbasis data – 52%

- Perencanaan terpadu – 32%

- Optimalisasi proses dan kualitas berbasis big data – 30%

- Aset produksi modular – 29%

- Pabrik yang terhubung jaringan / Pabrik yang terintegrasi – 29%

- Pemeliharaan prediktif – 28%

- Visualisasi/otomatisasi proses – 28%

- Kembaran digital produk – 23%

- Kembaran digital pabrik / Kembaran digital pabrik – 19%

- Kembaran digital pabrik produksi / Kembaran digital aset produksi – 18%

- Metode produksi fleksibel / Metode produksi fleksibel – 18%

- Logistik internal pabrik yang otonom – 17%

- Pengalihan parameter produksi – 16%

- Pabrik digital otonom sepenuhnya – 5%

Direktur pelaksana perusahaan-perusahaan industri Jerman disurvei. Pertanyaannya dirumuskan sebagai berikut: “Seberapa relevan konsep-konsep berikut bagi perusahaan Anda?” Sumber tersebut tidak memberikan informasi tentang metodologi survei atau tentang skor yang melebihi 100 persen.

Konsep kembaran digital pertama kali diperkenalkan oleh David Gelernter dalam bukunya *Mirror Worlds* pada tahun 1991. Baik dalam publikasi industri maupun akademis, secara luas diakui bahwa Michael Grieves dari Florida Institute of Technology adalah orang pertama yang menerapkan konsep kembaran digital pada bidang manufaktur. Konsep dan model kembaran digital dipresentasikan secara publik oleh Grieves, yang saat itu berada di Universitas Michigan, pada konferensi Society of Manufacturing Engineers di Troy, Michigan, pada tahun 2002. Grieves mengusulkan kembaran digital sebagai model konseptual untuk manajemen siklus hidup produk (PLM).

Konsep ini, yang memiliki beberapa nama berbeda, kemudian disebut sebagai "kembaran digital" oleh John Vickers dari NASA dalam laporan peta jalan tahun 2010. Konsep kembaran digital terdiri dari tiga bagian berbeda:

- produk fisik

- produk digital/virtual

- serta koneksi data dan informasi antara kedua produk tersebut.

Koneksi antara produk fisik dan produk digital/virtual terdiri dari data yang mengalir dari produk fisik ke produk digital/virtual, dan informasi yang tersedia dari produk digital/virtual di lingkungan fisik.

Konsep tersebut kemudian dibagi menjadi beberapa jenis. Jenis-jenisnya adalah:

- prototipe kembaran digital (DTP),

- Instansi kembaran digital (DTI)

- dan unit kembaran digital (DTA).

Perencanaan Desain (DTP) mencakup desain, analisis, dan proses untuk mewujudkan produk fisik. DTP ada sebelum produk fisik. Informasi Kembaran Digital (DTI) adalah kembaran digital dari setiap instance produk setelah diproduksi. Informasi Perdagangan Digital (DTA) adalah agregasi dari DTI, yang data dan informasinya dapat digunakan untuk menanyakan produk fisik, peramalan, dan pembelajaran mesin. Informasi spesifik yang terkandung dalam kembaran digital ditentukan oleh kasus penggunaan. Kembaran digital adalah konstruksi logis, artinya data dan informasi aktual mungkin terdapat dalam aplikasi lain.

Selanjutnya, kembaran digital dapat dibagi menjadi tiga subkategori, tergantung pada tingkat integrasinya, yaitu berbagai tingkat aliran data dan informasi yang dapat terjadi antara bagian fisik dan salinan digitalnya:

- Model Digital (DM),

- Bayangan Digital (DS)

- dan Kembaran Digital.

Kembaran digital di tempat kerja sering dianggap sebagai bagian dari otomatisasi proses robotik (RPA) dan, menurut analis industri Gartner, termasuk dalam kategori yang lebih luas dan sedang berkembang yaitu "hiperotomatisasi".

Contoh kembaran digital

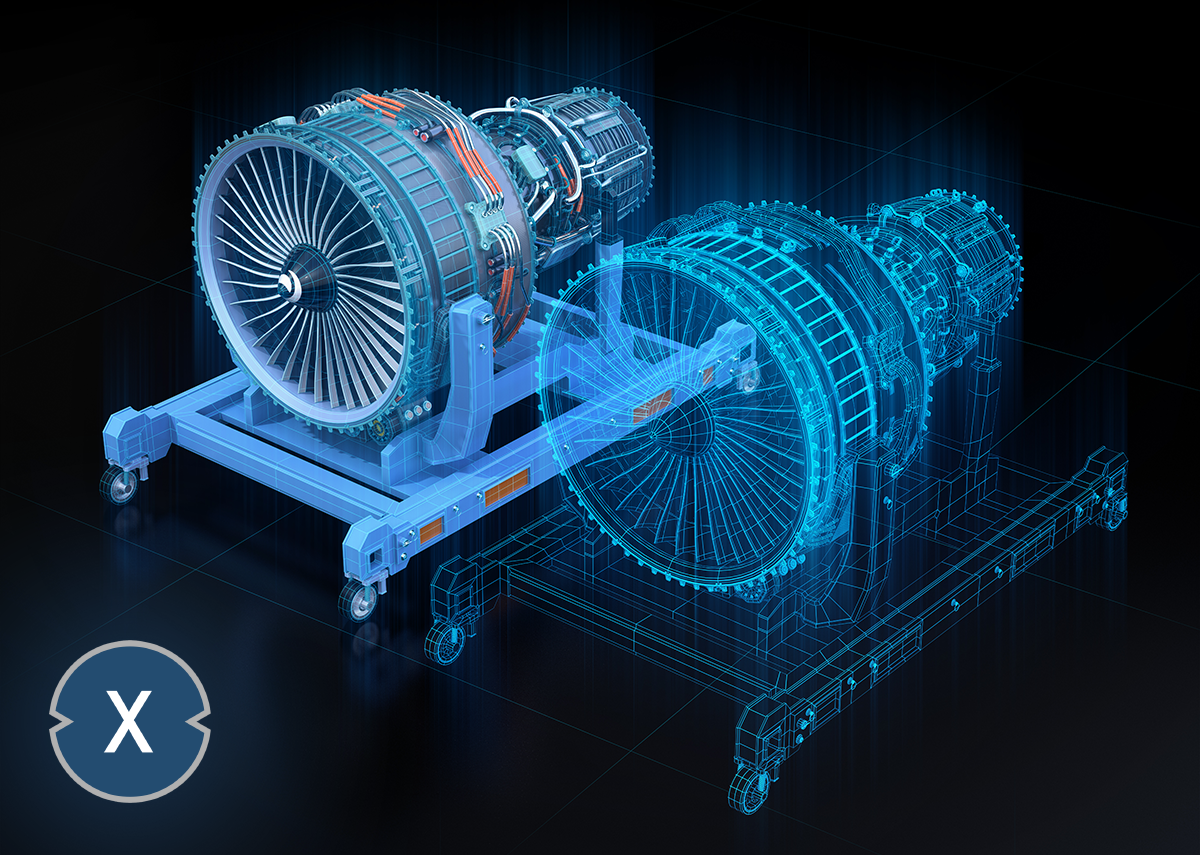

Salah satu contoh bagaimana kembaran digital digunakan untuk mengoptimalkan mesin adalah pemeliharaan pembangkit energi seperti turbin, mesin jet, dan lokomotif.

Contoh lain dari kembaran digital adalah penggunaan model 3D untuk menciptakan pendamping digital bagi objek fisik. Hal ini memungkinkan status objek fisik sebenarnya untuk ditampilkan, memberikan cara untuk memproyeksikan objek fisik ke dunia digital. Misalnya, jika sensor mengumpulkan data dari perangkat yang terhubung, data sensor dapat digunakan untuk memperbarui salinan status perangkat sebagai "kembaran digital" secara real-time. Istilah "bayangan perangkat" juga digunakan untuk konsep kembaran digital. Kembaran digital dimaksudkan untuk menjadi salinan terkini dan akurat dari properti dan status objek fisik, termasuk bentuk, posisi, gerakan, status, dan pergerakan.

Kembaran digital juga dapat digunakan untuk pemantauan, diagnostik, dan peramalan guna mengoptimalkan kinerja dan pemanfaatan aset. Di bidang ini, data sensor dapat dikombinasikan dengan data historis, keahlian manusia, serta pembelajaran armada dan simulasi untuk meningkatkan hasil peramalan. Oleh karena itu, platform peramalan kompleks dan pemeliharaan cerdas dapat memanfaatkan kembaran digital untuk mengidentifikasi akar penyebab masalah dan meningkatkan produktivitas.

Kembaran digital dari kendaraan otonom dan sensornya, yang tertanam dalam simulasi lalu lintas dan lingkungan, juga telah diusulkan sebagai cara untuk mengatasi tantangan signifikan dalam pengembangan, pengujian, dan validasi aplikasi di industri otomotif, terutama ketika algoritma yang relevan didasarkan pada pendekatan kecerdasan buatan yang membutuhkan kumpulan data pelatihan dan validasi yang ekstensif.

Industri manufaktur

Objek fisik yang diproduksi divirtualisasi dan direpresentasikan sebagai model kembaran digital (avatar) yang terintegrasi secara mulus dan erat baik di dunia fisik maupun dunia maya. Objek fisik dan model kembaran berinteraksi dengan cara yang saling menguntungkan.

Dinamika di tingkat industri

Kembaran digital (digital twin) mentransformasi seluruh proses manajemen siklus hidup produk (PLM), mulai dari desain dan manufaktur hingga layanan dan operasi. Saat ini, PLM sangat memakan waktu dalam hal efisiensi, manufaktur, kecerdasan, fase layanan, dan keberlanjutan dalam desain produk. Kembaran digital dapat menggabungkan ruang fisik dan virtual suatu produk. Hal ini memungkinkan perusahaan untuk menciptakan jejak digital dari semua produk mereka, mulai dari desain dan pengembangan hingga seluruh siklus hidupnya. Secara umum, industri yang terlibat dalam manufaktur sangat terpengaruh oleh kembaran digital. Dalam proses manufaktur, kembaran digital adalah replika virtual dari operasi waktu nyata di lantai pabrik. Ribuan sensor ditempatkan di seluruh proses manufaktur fisik, mengumpulkan data dari berbagai dimensi, seperti kondisi lingkungan, perilaku mesin, dan pekerjaan yang dilakukan. Semua data ini terus menerus ditransmisikan dan dikumpulkan oleh kembaran digital. Berkat Internet of Things (IoT), kembaran digital menjadi lebih terjangkau dan dapat membentuk masa depan industri manufaktur. Salah satu keuntungan bagi para insinyur adalah penggunaan produk di dunia nyata yang dirancang secara virtual menggunakan kembaran digital. Metode-metode canggih untuk pemeliharaan dan pengelolaan produk serta pabrik menjadi lebih mudah diakses, karena tersedianya kembaran digital dari "benda" nyata dengan kemampuan waktu nyata.

Kembaran digital menawarkan potensi bisnis yang signifikan karena mereka memprediksi masa depan, bukan menganalisis masa lalu dari proses manufaktur . Representasi realitas yang diciptakan oleh kembaran digital memungkinkan produsen untuk berevolusi menuju praktik bisnis ex-ante. Masa depan manufaktur didasarkan pada enam aspek berikut:

- Skalabilitas,

- Modularitas,

- fleksibilitas

- Otonomi,

- Konektivitas

- dan kembaran digital.

Dengan meningkatnya digitalisasi pada setiap fase proses manufaktur, muncul peluang untuk mencapai produktivitas yang lebih tinggi. Hal ini dimulai dengan modularitas dan mengarah pada efisiensi yang lebih besar dalam sistem produksi. Lebih lanjut, otonomi memungkinkan sistem produksi untuk bereaksi secara efisien dan cerdas terhadap kejadian yang tidak terduga. Terakhir, konektivitas, seperti Internet of Things (IoT), menutup siklus digitalisasi dengan memungkinkan siklus desain dan pemasaran produk selanjutnya dioptimalkan untuk kinerja yang lebih tinggi. Hal ini dapat meningkatkan kepuasan dan loyalitas pelanggan jika produk dapat mendeteksi masalah sebelum benar-benar gagal. Seiring dengan terus menurunnya biaya penyimpanan dan pemrosesan data, potensi aplikasi kembaran digital (digital twin) juga semakin meluas.

Manufaktur industri produk-produk teknis

Kembaran digital memiliki arti penting khusus bagi industri. Keberadaan dan penggunaannya dalam proses penciptaan nilai industri dapat memberikan perusahaan keunggulan kompetitif yang menentukan. Hal ini terutama berlaku sejak awal tahun 2010-an, ketika Internet of Things (IoT) memungkinkan produksi produk yang dikontrol dan terhubung secara digital dari semua jenis, bersama dengan layanan terintegrasi.

Dalam industri, kembaran digital ada untuk produk, fasilitas produksi, proses, dan layanan, misalnya. Mereka bahkan dapat ada sebelum kembaran fisik, seperti model desain produk masa depan. Dan mereka dapat digunakan untuk menganalisis dan mengevaluasi data dari penggunaan kembaran fisik. Mereka melayani berbagai macam tujuan dan fungsi.

Nilai khusus mereka bagi industri berasal dari penghapusan prototipe fisik dan kemampuan untuk mensimulasikan perilaku, fungsionalitas, dan kualitas kembaran dunia nyata dalam setiap aspek yang relevan. Nilai ini dapat dimanfaatkan untuk semua bagian rantai nilai di seluruh siklus hidup produk, sistem, dan layanan.

Kembaran digital memiliki banyak bentuk berbeda. Misalnya, dapat didasarkan pada model perilaku pengembangan sistem, model 3D, atau model fungsional yang secara realistis dan komprehensif menggambarkan sifat mekanis, elektronik, dan karakteristik kinerja lainnya dari kembaran nyata selama proses desain berbasis model.

Berbagai kembaran digital dapat dihubungkan bersama dan juga memungkinkan komunikasi dan interaksi yang luas dengan rekan fisiknya. Hal ini juga disebut sebagai benang digital yang berjalan melalui seluruh siklus hidup produk dan dapat mencakup informasi lebih lanjut yang relevan dengan produk. Sebuah perusahaan memperoleh manfaat terbesar dari benang digital berkelanjutan tersebut, yang memungkinkan optimalisasi di berbagai proses penciptaan nilai dan pemanfaatan berbagai model bisnis digital untuk produk atau layanan yang ditawarkan.

Teknik produksi hanyalah salah satu dari banyak aplikasi industri. Kembaran digital memetakan sistem di seluruh siklus hidupnya (desain, konstruksi, operasi, dan daur ulang). Bahkan selama fase perencanaan, para insinyur dapat menggunakan model simulasi untuk mengoptimalkan proses. Setelah sistem beroperasi, model simulasi yang sama dapat digunakan untuk lebih mengoptimalkan proses dan mentransformasi produksi.

Industri transportasi dan manajemen rantai pasokan digital

Di sektor transportasi dan pergudangan, perusahaan logistik internasional seperti DHL dan UPS terus mengembangkan aplikasi baru untuk kembaran digital (digital twin), seperti pelacakan dan penelusuran atau kontrol cerdas gudang dan seluruh fasilitas pelabuhan. Produsen perangkat lunak seperti SAP dan Oracle memperluas sistem ERP mereka dan menawarkan solusi TI baru sebagai rantai pasokan digital untuk manajemen rantai pasokan.

Pengendalian produksi dan pesanan

Konsep kembaran digital semakin banyak diterapkan dalam pengendalian produksi, logistik, dan pengadaan. Hal ini memungkinkan konsep tersebut untuk dikaitkan erat dengan metode dan alat rekayasa kendali dan teknologi otomatisasi.

Perencanaan dan pembangunan perkotaan (industri konstruksi)

Kembaran digital geografis menjadi populer dalam praktik perencanaan kota karena meningkatnya minat pada teknologi digital dalam gerakan kota cerdas. Kembaran digital ini sering diusulkan dalam bentuk platform interaktif untuk menangkap dan memvisualisasikan data spasial 3D dan 4D secara real-time untuk memodelkan lingkungan perkotaan (kota) dan data yang dikandungnya.

Teknologi visualisasi seperti sistem augmented reality (AR) digunakan baik sebagai alat kolaborasi untuk desain dan perencanaan di lingkungan binaan maupun untuk mengintegrasikan umpan data dari sensor tertanam di kota dan layanan API untuk menciptakan kembaran digital. Misalnya, AR memungkinkan peta, bangunan, dan data augmented reality diproyeksikan ke atas meja untuk dilihat secara kolaboratif oleh para profesional konstruksi.

Dalam industri konstruksi, aktivitas perencanaan, desain, konstruksi, operasi, dan pemeliharaan semakin didigitalisasi – sebagian melalui pengenalan proses BIM (Building Information Modeling) – dan kembaran digital bangunan dipandang sebagai perluasan logis – baik pada tingkat bangunan individual maupun pada tingkat nasional. Di Inggris Raya, misalnya, Centre for Digital Built Britain menerbitkan Prinsip Gemini pada November 2018, yang menguraikan prinsip-prinsip untuk mengembangkan "kembaran digital nasional".

Salah satu contoh paling awal dari "kembaran digital" yang berfungsi diimplementasikan pada tahun 1996 selama pembangunan fasilitas Heathrow Express di Terminal 1 Bandara Heathrow. Konsultan Mott MacDonald dan pelopor BIM Jonathan Ingram menghubungkan sensor gerak di bendungan sementara dan lubang bor ke model objek digital untuk menampilkan pergerakan di dalam model. Sebuah objek injeksi digital dibuat untuk memantau efek pemompaan adukan semen ke dalam tanah untuk menstabilkan pergerakan tanah.

industri perawatan kesehatan

Pelayanan kesehatan dianggap sebagai industri yang sedang mengalami transformasi berkat teknologi kembaran digital (digital twin). Konsep kembaran digital dalam pelayanan kesehatan awalnya diusulkan dan pertama kali diimplementasikan untuk analitik prediktif produk atau perangkat. Dengan kembaran digital, kehidupan di bidang kedokteran, olahraga, dan pendidikan dapat ditingkatkan dengan mengadopsi pendekatan yang lebih berbasis data untuk pelayanan kesehatan. Ketersediaan teknologi memungkinkan pembuatan model pasien yang dipersonalisasi yang dapat terus diperbarui berdasarkan parameter kesehatan dan gaya hidup yang dikumpulkan. Hal ini pada akhirnya dapat menghasilkan pasien virtual yang menggambarkan status kesehatan individu secara detail, daripada hanya mengandalkan catatan masa lalu. Lebih lanjut, kembaran digital memungkinkan perbandingan catatan individu dengan catatan populasi untuk lebih mudah mengidentifikasi pola dengan tingkat akurasi yang tinggi. Manfaat terbesar kembaran digital untuk pelayanan kesehatan adalah kemampuan untuk menyesuaikan pelayanan kesehatan dengan respons pasien individu. Kembaran digital tidak hanya akan menghasilkan definisi yang lebih tepat tentang kesehatan pasien individu, tetapi juga akan mengubah citra pasien sehat yang dirasakan. Sebelumnya, "sehat" didefinisikan sebagai tidak adanya tanda-tanda penyakit. Sekarang, pasien "sehat" dapat dibandingkan dengan populasi lainnya untuk mendefinisikan kesehatan yang sebenarnya . Namun, munculnya kembaran digital dalam bidang kesehatan juga membawa beberapa kekurangan. Kembaran digital dapat menyebabkan ketidaksetaraan, karena teknologi ini mungkin tidak dapat diakses oleh semua orang dan dapat memperlebar kesenjangan antara kaya dan miskin. Selain itu, kembaran digital akan mendeteksi pola dalam suatu populasi yang dapat menyebabkan diskriminasi.

Kedokteran / Bedah

Konsep kembaran digital juga semakin populer di bidang kedokteran, di mana representasi virtual pasien dibuat untuk mensimulasikan prosedur medis. Hal ini memungkinkan dokter untuk memahami situasi spesifik pasien sebelum perawatan, dan dalam operasi bedah, implan khusus pasien (misalnya, sendi buatan) dapat diprefabrikasi dan dimasukkan dengan tepat, sehingga menghasilkan hasil operasi yang lebih baik dan pemulihan yang lebih cepat.

industri otomotif

Industri otomotif telah ditingkatkan oleh teknologi kembaran digital (digital twin). Kembaran digital dalam industri otomotif diimplementasikan dengan memanfaatkan data yang ada untuk menyederhanakan proses dan mengurangi biaya marginal. Saat ini, para insinyur otomotif meningkatkan materialitas fisik yang ada dengan menggabungkan kemampuan digital berbasis perangkat lunak. Contoh konkret teknologi kembaran digital dalam industri otomotif adalah para insinyur otomotif menggunakan teknologi kembaran digital dalam kombinasi dengan alat analitik perusahaan untuk menganalisis bagaimana sebuah mobil tertentu dikendarai. Hal ini memungkinkan mereka untuk mengusulkan fitur-fitur baru untuk mobil yang dapat mengurangi jumlah kecelakaan di jalan, sesuatu yang sebelumnya tidak mungkin dicapai dalam waktu sesingkat itu.

Karakteristik teknologi kembaran digital

Teknologi digital memiliki karakteristik tertentu yang membedakannya dari teknologi lain. Karakteristik ini, pada gilirannya, memiliki konsekuensi spesifik. Kembaran digital (digital twin) menunjukkan karakteristik berikut.

Konektivitas

Salah satu fitur utama teknologi kembaran digital adalah konektivitasnya. Perkembangan Internet of Things (IoT) baru-baru ini memunculkan banyak teknologi baru. Perkembangan IoT juga mendorong perkembangan teknologi kembaran digital. Teknologi ini memiliki banyak karakteristik yang sama dengan sifat IoT, yaitu konektivitasnya. Terutama, teknologi ini memungkinkan konektivitas antara komponen fisik dan pasangannya yang digital. Koneksi ini membentuk dasar dari kembaran digital, tanpanya teknologi kembaran digital tidak akan ada. Seperti yang dijelaskan di bagian sebelumnya, konektivitas ini dibangun melalui sensor pada produk fisik yang mengumpulkan data dan mengintegrasikan serta mengkomunikasikan data ini melalui berbagai teknologi integrasi. Teknologi kembaran digital memungkinkan peningkatan konektivitas antara perusahaan, produk, dan pelanggan. Misalnya, konektivitas antara mitra dalam rantai pasokan dapat ditingkatkan dengan memungkinkan mitra-mitra ini untuk memeriksa kembaran digital suatu produk atau aset. Mitra-mitra ini kemudian dapat memverifikasi status produk tersebut hanya dengan mengakses kembaran digital.

Konektivitas dengan pelanggan juga dapat ditingkatkan.

Servitisasi merujuk pada proses di mana perusahaan menambahkan nilai pada penawaran inti mereka melalui layanan. Dalam kasus mesin, pembuatan mesin adalah penawaran inti organisasi ini, yang kemudian memberikan nilai tambah dengan menawarkan layanan inspeksi dan perawatan mesin.

Servitisasi

Servitisasi adalah inovasi model bisnis yang relevan bagi perusahaan manufaktur, yang merujuk pada pergeseran portofolio produk mereka dari hanya barang fisik menuju kombinasi barang dan jasa. Dengan demikian, hal ini mencerminkan tren ekonomi secara keseluruhan menuju masyarakat berbasis jasa di tingkat perusahaan.

Contoh-contoh servitisasi telah ada selama lebih dari 100 tahun. Namun, topik ini dengan cepat mendapatkan perhatian dalam 20 tahun terakhir karena, akibat globalisasi, perusahaan di negara-negara dengan upah tinggi seperti Jerman melihatnya sebagai cara untuk melindungi diri dari persaingan negara-negara dengan upah rendah. Di dunia akademis, servitisasi telah mapan sebagai topik penelitian independen berkat artikel penelitian karya Sandra Vandermerwe dan Juan Rada.

Homogenisasi

Kembaran digital dapat dicirikan sebagai teknologi digital yang merupakan konsekuensi sekaligus pendorong homogenisasi data. Karena setiap jenis informasi atau konten kini dapat disimpan dan ditransmisikan dalam bentuk digital yang sama, representasi virtual produk (dalam bentuk kembaran digital) dapat dibuat, sehingga memisahkan informasi dari bentuk fisiknya. Homogenisasi data dan pemisahan informasi dari artefak fisiknya telah memungkinkan munculnya kembaran digital. Kembaran digital juga memungkinkan penyimpanan informasi yang semakin banyak tentang produk fisik secara digital dan memisahkannya dari produk itu sendiri.

Seiring data semakin terdigitalisasi, data dapat ditransfer, disimpan, dan diproses dengan cepat dan hemat biaya. Menurut Hukum Moore, daya komputasi akan terus meningkat secara eksponensial dalam beberapa tahun mendatang, sementara biaya pemrosesan data akan menurun secara signifikan. Oleh karena itu, hal ini akan menyebabkan biaya marginal yang lebih rendah untuk mengembangkan kembaran digital dan membuatnya jauh lebih murah untuk menguji, memprediksi, dan memecahkan masalah menggunakan representasi virtual, daripada mengujinya pada model fisik dan menunggu produk fisik rusak sebelum mengambil tindakan.

Konsekuensi lain dari homogenisasi dan pemisahan informasi adalah konvergensi pengalaman pengguna. Saat informasi dari objek fisik didigitalisasi, satu artefak dapat menawarkan banyak kemungkinan baru. Teknologi kembaran digital memungkinkan informasi detail tentang objek fisik untuk dibagikan kepada lebih banyak agen, terlepas dari lokasi atau waktu. Dalam makalahnya tentang teknologi kembaran digital di industri manufaktur, Michael Grieves mencatat hal berikut mengenai konsekuensi homogenisasi yang dimungkinkan oleh kembaran digital:

Di masa lalu, manajer pabrik memiliki kantor yang menghadap ke pabrik, memungkinkan mereka untuk mendapatkan gambaran tentang apa yang terjadi di lantai produksi. Dengan kembaran digital (digital twin), tidak hanya manajer pabrik, tetapi semua orang yang terlibat dalam produksi pabrik dapat memiliki jendela virtual yang sama, tidak hanya untuk satu pabrik, tetapi untuk semua pabrik di seluruh dunia.

Dapat diprogram ulang dan cerdas

Seperti yang telah disebutkan sebelumnya, kembaran digital memungkinkan produk fisik untuk diprogram ulang dengan cara tertentu. Lebih jauh lagi, kembaran digital juga dapat diprogram ulang secara otomatis menggunakan sensor pada produk fisik, teknologi kecerdasan buatan, dan analitik prediktif. Salah satu konsekuensi dari kemampuan pemrograman ulang ini adalah munculnya fungsionalitas baru. Mengambil contoh mesin lagi, kembaran digital dapat digunakan untuk mengumpulkan data tentang kinerja mesin dan, jika perlu, untuk menyesuaikan mesin dan menciptakan versi produk yang lebih baru. Servitasi juga dapat dilihat sebagai konsekuensi dari kemampuan pemrograman ulang. Produsen dapat bertanggung jawab untuk memantau kembaran digital, melakukan penyesuaian, atau memprogram ulangnya sesuai kebutuhan, dan mereka dapat menawarkan ini sebagai layanan tambahan.

Jejak Digital

Ciri khas lainnya adalah teknologi kembaran digital meninggalkan jejak digital. Jejak ini dapat digunakan oleh para insinyur untuk, misalnya, memeriksa riwayat kembaran digital jika terjadi kerusakan mesin, untuk mendiagnosis asal mula masalah tersebut. Di masa mendatang, diagnosis ini juga dapat digunakan oleh produsen mesin-mesin tersebut untuk meningkatkan desain mereka, sehingga mengurangi frekuensi kerusakan yang sama.

Modularitas

Dalam konteks industri manufaktur, modularitas dapat digambarkan sebagai desain dan adaptasi produk serta modul produksi. Dengan menambahkan modularitas pada model manufaktur, produsen memperoleh kemampuan untuk mengoptimalkan model dan mesin. Teknologi kembaran digital memungkinkan produsen untuk melacak mesin yang digunakan dan mengidentifikasi area potensial untuk perbaikan. Dengan mesin modular, produsen dapat menggunakan teknologi kembaran digital untuk mengidentifikasi komponen mana yang memengaruhi kinerja mesin dan menggantinya dengan komponen yang lebih sesuai untuk meningkatkan proses manufaktur.

Apakah Anda mencari saran teknis dan strategis untuk visualisasi 3D kembaran digital dan solusi realitas tertambah/diperluas? Xpert.Digital dapat membantu!

Saya senang dapat membantu Anda sebagai konsultan pribadi untuk solusi Augmented/Extended Reality.

Anda dapat menghubungi saya dengan mengisi formulir kontak di bawah ini atau cukup hubungi saya di +49 89 89 674 804 (Munich) .

Saya menantikan proyek bersama kita.

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital adalah pusat industri dengan fokus pada digitalisasi, teknik mesin, logistik/intralogistik, dan fotovoltaik.

Dengan solusi pengembangan bisnis 360°, kami mendukung perusahaan terkenal mulai dari bisnis baru hingga purna jual.

Kecerdasan pasar, pemasaran, otomasi pemasaran, pengembangan konten, PR, kampanye surat, media sosial yang dipersonalisasi, dan pemeliharaan prospek adalah bagian dari alat digital kami.

Anda dapat mengetahui lebih lanjut di: www.xpert.digital – www.xpert.solar – www.xpert.plus