Smart Factory – a termelési logisztika jövője

Hangválasztás 📢

Megjelent: 2014. július 9. / Frissítés: 2021. szeptember 28. - Szerző: Konrad Wolfenstein

Smart Factory: Szállítórobotok a gyárban vagy a raktárban – Kép: Xpert.Digital / Andrey Suslov|Shutterstock.com

Teljesen automata magasraktárak, a raktáron önállóan navigáló robotok és műszakilag kifinomult szállítószalag-rendszerek – a raktárlogisztikában az állandó műszaki fejlődés minden pontján kézzelfogható.

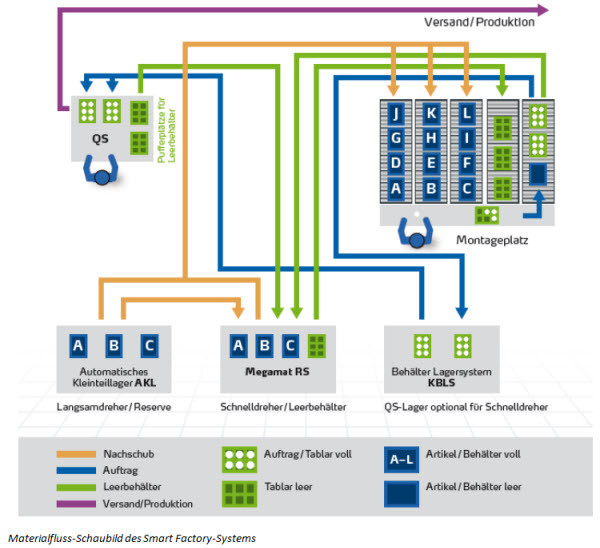

De mi a helyzet a termelési logisztikával, amelyben az ipari értékteremtés jelentős része zajlik? Számos gyártó szerint itt még rengeteg kiaknázatlan potenciál van. Az egyik megközelítés az anyagáramlás intelligens automatizálása, melynek segítségével még gyorsabban lehet szállítani az árukat a raktárból a munkahelyre és a termelési telephelyekre. És pontosan itt jön be a két cég, a Kardex Remstar és a Servus Intralogistics. A Smart Factory új megoldást fejlesztettek ki ügyfeleik belső gyártási logisztikájának optimalizálására. Az elsődleges cél az áruk tárolásának és szállításának, valamint az összeszerelés és a gyártás intelligens összekapcsolása, és ezáltal következetesen automatizált anyagáramlás megvalósítása az összes raktározási, gyártási és összeszerelési terület között.

Intelligens útválasztás

a Kardex dinamikus tárolóeszközei és a Servus Intralogistics speciális szállítórendszere, amely autonóm szállítórobotokból áll. már régóta külön-külön is Az újdonság az, hogy a komponenseket az újonnan kifejlesztett szoftverek segítségével hatékony átfogó megoldássá egyesítik.

Az összeszereléshez szükséges alkatrészeket helytakarékosan tárolják a Kardex Remstar függőleges tárolólifteiben, keringető állványaiban vagy konténertároló rendszereiben, és szükség esetén rendelkezésre bocsátják. Az átadáskor a Servus szállítórendszer automatikusan kiszedi az alkatrészeket a raktárból, és autonóm szállítórobotok segítségével szállítja az összeszerelő munkaállomásokra. A folyamattól függően az előre összeszerelt alkatrészeket a minőségbiztosításhoz, a közbenső pufferbe, a végső gyártáshoz vagy a szállításhoz szállítják. A Servus szállítórendszer különösen rugalmasnak bizonyul, mert lehetővé teszi a szabad útvonalakat a gyárcsarnokban, és optimálisan alkalmazkodik a meglévő épületszerkezetekhez. Ez azt jelenti, hogy a nyomvonal a raktár és a gyártócsarnokok bármely pontján - a padlótól a mennyezetig - beépíthető.

A rendszer egy olyan ügyfélcsoportot céloz meg, amely az alábbiak szerint jellemezhető:

- kész- vagy félkész termékeket állít elő

- beépül a flow termelésbe

- pont-in-time szállítással működik

- kis és közepes méretű tételeket gyárt

- alkatrészek és előtermékek széles választékával működik

A Smart Factory ezért ideális megoldás a feldolgozóiparban, például az autóiparban vagy a gépiparban dolgozó ügyfelek számára .

Vevői követelmények

A belső gyártási folyamatok ésszerűsítése és az időmegtakarítás érdekében egyre hangosabb vásárlói igényé válik az alkatrészek és előtermékek hatékony, automatizált szállításának elve. A cél egy optimalizált anyagáramlás lerövidített beállítási és leállási időkkel, amely teljes nyomon követhetőséget tesz lehetővé a cég adatfeldolgozó rendszerein keresztül. Ebben fontos szerepet játszik a csomagszoftver, amely rögzíti a tárolt áruk minden mozgási adatát. A rendszer felismeri a meglévő rendelésekhez tartozó komponensek elérhetőségét, lefoglalja az elvárt igényeket és észleli a készlethiányt. Összefoglalva, ez a következő követelményeket eredményezi a koncepcióval szemben:

- Raktár- és gyártóterület csökkentése, sétatávolságok csökkentése

- Gyorsabb hozzáférés a tárolt árukhoz

- Valós idejű készletmeghatározás, tárolóhely-kezelés, készletfeltöltés

- A komissiózás pontosságának növelése

- Fokozott biztonság és ergonómia a termelésben és a raktárban dolgozók számára

A folyamat részletesen

A későbbi összeszerelés során szükséges alkatrészeket a Kardex Remstar függőleges tárolóliftjeiben, keringető állványaiban vagy konténeres tárolórendszereiben a legkisebb helyigényben kompaktan tárolják és gyártásra készen tartják.

Itt jönnek képbe a Servus szállító robotjai. Ön automatikusan tájékoztatást kap a szükséges munkalépésekről, és minden további lépést önállóan hajt végre. A Servus rendszerhez nincs szükség központi vezérlésre, mivel a szállítórobotok közvetlenül kommunikálnak a többi szállítórobottal és munkaállomással infravörös segítségével, és így reagálnak közvetlen környezetükre. Ennek a kifinomult szállítórendszernek a magja egy autonóm szállítórobot, amely akár 35 kg-os terheket is képes szállítani. Egyedileg konfigurálható felszereltségnek, méretnek vagy rakodási módnak megfelelően, az egyszerű dobozoktól kezdve az ömlesztett árukig vagy a vevőspecifikus munkadarabokig minden szállítható. A beépített rakodóberendezés lehetővé teszi a független be- és kirakodást a tároló polcokról.

A harmadik főszereplőként az úgynevezett asszisztensek jelennek meg. Ezek azok az egységek, amelyekkel a robotok kommunikálnak, és amelyeken keresztül irányítják a raktározási, összeszerelési vagy komissiózási helyeket.

Amikor az autonóm autó egy asszisztenshez közeledik, az asszisztens azonosítja magát, és tájékoztatja a szállítórobotot a rendszerben elfoglalt helyzetéről és a rendelkezésére álló lehetőségekről. A robot ezután önállóan dönti el, hogyan tovább. Ugyanígy kommunikál a robot a megfelelő munkaállomásokkal, amelyeket egymás után vezérel.

Az infravörös információcsere mellett az egyszerűsített, elektromos impulzusokkal történő kommunikáció is lehetséges. Ez például akkor használható, ha csak olyan egyszerű parancsok szükségesek a folyamathoz, a stop and go

A gyűjtőhelyen a dolgozó leszedi a különböző robotok által neki szállított alkatrészeket. Miután eltávolította a tartályt a szállítóáruval és egy

Természetesen a koncepció nem csak tiszta gyártásra alkalmas. Az összeszerelés befejezése után a robot természetesen felveheti a kész darabokat és raktárba szállíthatja, vagy elviheti a következő állomásra, minőségellenőrzésre vagy egyenesen a komissiózásra.

A Servus rendszer előnyei és vásárlói előnyei

Egy ilyen rendszerrel az áruátvétel, raktározás, komissiózás és árukiadás egy kompakt áramlási folyamatba integrálódik, amelyet a cégek rendkívül rugalmasan alakíthatnak ki. Ez azt jelenti, hogy elkerülhető a szükségtelen közbenső tárolás, és jelentősen növelhető az áteresztőképesség, ami az átfutási idők csökkenéséhez vezet, miközben növeli a termelést. Csökken a forgalomban lévő készletek és az így lekötött tőke, ami költségcsökkenést eredményez.

A koncepció alkalmazási területei a termelési logisztikában pedig rendkívül változatosak:

- Belső szállítás: A shuttle rendszer minden belső szállítást lebonyolít az áru átvételétől a pufferraktárig, a gyártáson, komissiózáson, összeszerelésen át az árukiadásig. Az egységes rendszer minden területen azt jelenti, hogy nincsenek szükségtelen interfészek és maximális rugalmasság.

- Összeszerelés: Az ingarendszer kézi munkaállomásokat, valamint automata feldolgozó állomásokat lát el, a hozzá tartozó adatokat és feldolgozási utasításokat hozza magával.

- Komissiózás: Legyen szó árukról embernek vagy embernek árura , akár egyedi megrendelések egymás utáni feldolgozása, akár több rendelés párhuzamos feldolgozása, az ingarendszer az anyagot a raktárhelyről közvetlenül az emberhez vagy a munkahelyre szállítja és hozza. vissza a kívánt helyre.

Összességében a Smart Factory egy olyan megoldást jelent, amely automatizált folyamatának, egyszerű felépítésének, egyszerű, igény szerinti telepítésének és nem utolsósorban a rendszer nagyfokú skálázhatóságának köszönhetően segítheti a feldolgozóipari vállalatokat a további optimalizálásban. folyamataikat és jelentősen növelni kell a belső hatékonyságot.