Megjelent: 2024. november 12. / Frissítés: 2024. november 12. - Szerző: Konrad Wolfenstein

Digitális ikrekkel és IoT-vel a csúcsgyártásig: Paradigmaváltás a gépészetben

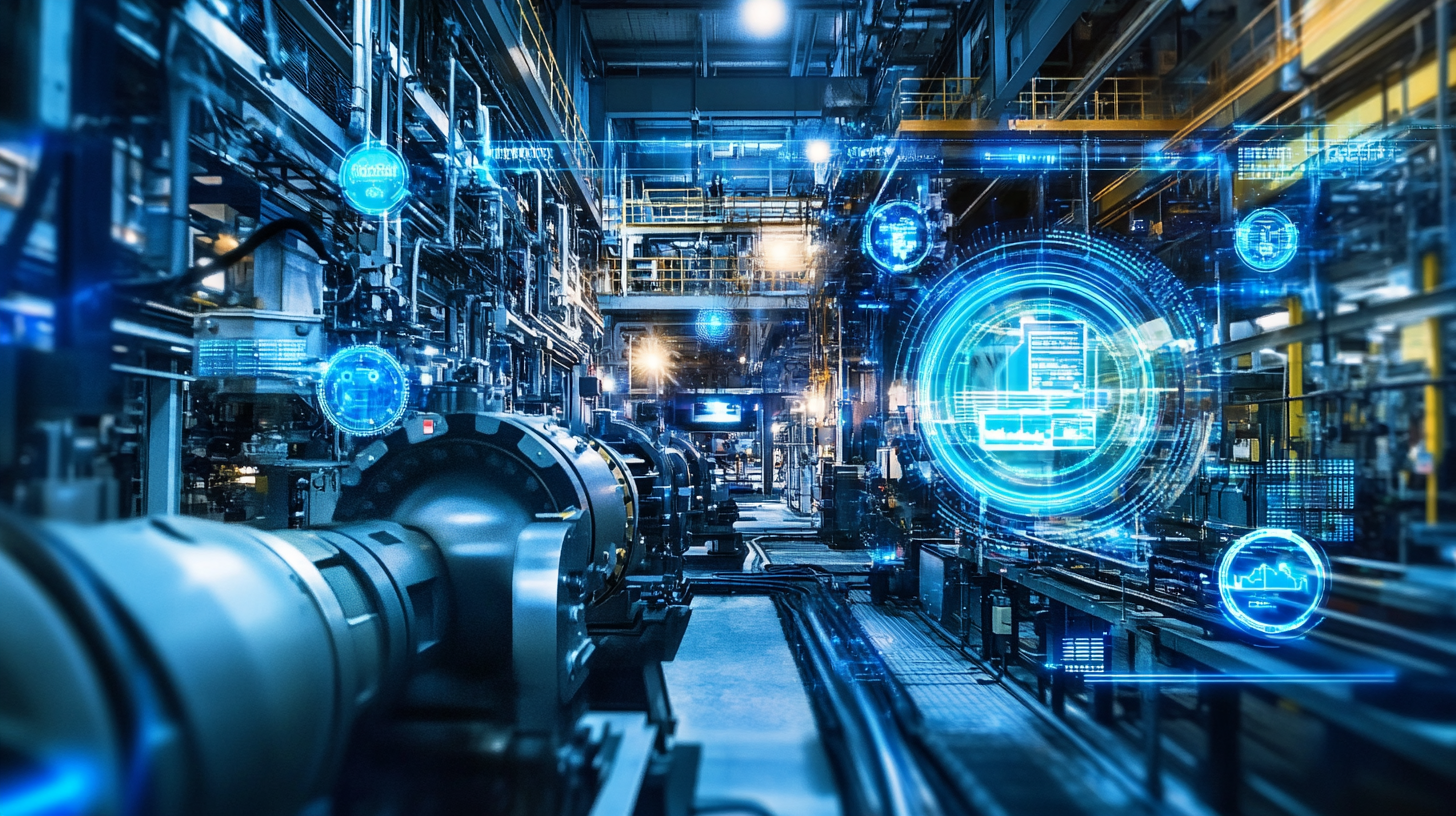

A jövő intelligens gyára: Digital Twins és IoT használatban

A modern iparban és különösen a gépészetben a „digitális ikrek” és a „dolgok internete” (IoT) fogalma egyre fontosabbá válik. Ezek a technológiák egy olyan paradigmaváltás középpontjában állnak, amely jelentősen javítja a termelési folyamatok hatékonyságát, minőségét és biztonságát. Lehetővé teszik a gépek és rendszerek valós idejű monitorozását, precíz előrejelzéseket és azonosítják az optimalizálási lehetőségeket, mielőtt problémák jelentkeznének. A digitális ikrek és az IoT kombinációja új ajtókat nyit az intelligens gépészet előtt, és olyan jövőt ígér, amelyben a gyártási folyamatok zökkenőmentesen, biztonságosan és rendkívül rugalmasan tervezhetők.

Mi az a Digital Twins és az IoT?

A digitális iker egy fizikai objektum virtuális modellje, amely pontosan szimulálja annak viselkedését, állapotait és folyamatait. Ezt a digitális reprezentációt folyamatosan táplálják valós idejű adatokkal, amelyek közvetlenül a fizikai objektumtól érkeznek érzékelőkön és más IoT-eszközökön keresztül. A digitális iker részletes betekintést nyújt a rendszer állapotába és teljesítményébe anélkül, hogy magát a fizikai objektumot bármilyen módon befolyásolná vagy manipulálná. Ezen a virtuális másolaton keresztül a mérnökök, technikusok és menedzserek szimulálhatják és értékelhetik egy gép vagy rendszer viselkedését különféle feltételek mellett, hogy megalapozott döntéseket hozzanak.

A dolgok internete (IoT) képezi a digitális ikerkoncepció műszaki gerincét. Az IoT olyan csatlakoztatott eszközök hálózatát tartalmazza, amelyek egymással és központi vezérlőrendszerekkel kommunikálnak az adatok gyűjtése, megosztása és elemzése céljából. Ezek a technológiák lehetővé tették, hogy a gépek valós időben kommunikáljanak egymással és a külső rendszerekkel, megalapozva ezzel a digitális ikrek használatát. Az IoT és a digitális ikrek kombinációja olyan integrált és átfogó adatkörnyezetet eredményez, amely sokkal több betekintést nyújt, mint az elszigetelt rendszerek.

A digitális ikrek szerepe a gépészetben

A gépészet számos szempontból előnyös a digitális ikrekből. A legfontosabb alkalmazási területek a termékfejlesztés, gyártásellenőrzés és karbantartás területei. Különösen az összetett és drága gépeknél, mint például a turbinák, robotok és gyártóüzemek esetében, a digitális ikerrendszer folyamatos felügyeletet és megelőző karbantartást tesz lehetővé, ami jelentős költségmegtakarítást eredményez.

1. Termékfejlesztés és prototípus készítés

A digitális ikrekkel új gépek vagy rendszerek fejleszthetők és tesztelhetők egy virtuális környezetben, mielőtt fizikailag legyártatnák őket. Ez lehetővé teszi a lehetséges hibaforrások korai szakaszban történő azonosítását és kiküszöbölését, ami jelentősen csökkenti a fejlesztési időt és a költségeket. A különböző működési feltételek szimulációja lehetőséget ad a mérnököknek, hogy azonosítsák a gyenge pontokat és optimalizálják a tervezést a gép hosszabb élettartamának és hatékonyságának biztosítása érdekében.

2. Gyártásellenőrzés és optimalizálás

A gyártás hagyományosan olyan terület, ahol a leállás minden perce drága. A digitális ikrek lehetővé teszik a rendszerek folyamatos felügyeletét, így egy közelgő hiba esetén azonnali beavatkozást lehet tenni. Ezenkívül a gyártási folyamatok valós időben elemezhetők és optimalizálhatók a digitális ikrekkel, ami jobb gyártási minőséget és kevesebb hulladékot eredményez.

3. Prediktív karbantartás

A Digital Twins és az IoT lehetővé teszi a prediktív karbantartási stratégiák megvalósítását. A valós idejű adatok elemzésével és a múltbeli működési adatokból való tanulással olyan minták azonosíthatók, amelyek a jövőbeni hibákra utalnak. Az előrejelző karbantartás minimálisra csökkenti a nem tervezett állásidőt, és meghosszabbítja a gépek élettartamát azáltal, hogy csak akkor hajt végre karbantartást, amikor az valóban szükséges. Ez óriási előny, főleg a drága vagy nehezen hozzáférhető gépeknél.

4. Biztonság és kockázatkezelés

A digitális ikrek a biztonsági kockázatok korai szakaszban történő észlelésére és értékelésére is használhatók. A szimulációk felhasználhatók a kritikus helyzetek azonosítására, és intézkedések megtételére a balesetek vagy a termelési megszakítások elkerülése érdekében. Ez nemcsak a rendszerek és munkahelyek biztonságát növeli, hanem a jogszabályi előírások betartását is.

Az IoT és a digitális ikrek közötti szinergia

A digitális ikrek és az IoT kombinációja olyan szimbiózishoz vezet, amely növeli mindkét technológia hozzáadott értékét. Míg az IoT biztosítja, hogy az adatokat folyamatosan, valós időben gyűjtsék és továbbítsák a digitális modellhez, a Digital Twin lehetővé teszi ezeknek az adatoknak a szélesebb összefüggésben történő elemzését és értelmezését. Ez a link számos előnnyel jár:

1. Valós idejű adatfolyam

Az IoT eszközök folyamatos adatátvitelt tesznek lehetővé, pontos és naprakész információs bázist biztosítva a digitális ikreknek. Ez különösen akkor hasznos, ha gyors döntésekről van szó, mint például az éppen időben történő gyártás.

2. Big Data és gépi tanulás

Az IoT-n keresztül gyűjtött adatok képezik a nagy adatelemzés és a gépi tanulás alapját, ami viszont javítja a digitális ikrek előrejelző képességét és alkalmazkodóképességét. A modellek betaníthatók arra, hogy felismerjék a mintákat és anomáliákat, és önállóan reagáljanak a termelés változásaira.

3. Az erőforrás-felhasználás optimalizálása

Az IoT-alapú digitális ikrek optimalizálhatják az energia-, víz- és egyéb erőforrások fogyasztását. Egy olyan időszakban, amikor a fenntarthatóság az élen jár, ezek a technológiák segítenek a termelési folyamatok ökológiai lábnyomának minimalizálásában.

Kihívások és jövőbeli fejlemények

Előnyeik ellenére a digitális ikreknek és az IoT-nek vannak kihívásai. Az egyik legnagyobb a biztonság. Mivel ezek a technológiák kiterjedt adatgyűjtésen és folyamatos hálózatépítésen alapulnak, megnő a kibertámadások kockázata. Az érzékeny termelési adatok védelme ezért központi szempont az ilyen rendszerek megvalósítása során.

Egy másik fontos szempont a szabványosítás. Mivel a különböző gépgyártók és szoftverfejlesztők különböző rendszereket és platformokat használnak, az interoperabilitás gyakran korlátozott. A digitális ikrek és az IoT hatékony használatához az egész iparágban egységes szabványokra és interfészekre van szükség.

A jövőben a digitális ikrek egyre „intelligensebbé” válhatnak a mesterséges intelligencia (AI) és a gépi tanulás révén. Ezek a technológiák lehetővé teszik a digitális ikrek számára, hogy önállóan hozzanak döntéseket, és így tovább automatizálják a gyártási folyamatot. Továbbá a fejlesztés teljesen virtuális gyárak létrehozásához vezethet, amelyekben minden gépet, rendszert és folyamatot digitálisan feltérképeznek és vezérelnek.

Út az intelligens gépészethez

A Digital Twins és az IoT jelentik a gépészet új korszakának alapját. Lehetővé teszik a vállalatok számára, hogy automatizálják folyamataikat, növeljék a hatékonyságot és csökkentsék a költségeket, miközben javítják a biztonságot és a fenntarthatóságot. A gépek és rendszerek precíz és folyamatos felügyelete olyan optimalizálási lehetőségeket nyit meg, amelyek korábban elképzelhetetlenek voltak. A következő évtizedben a digitális ikrek és az IoT valószínűleg szabványossá válnak az iparban, és döntő szerepet játszanak majd az intelligens gépészet irányába való átállásban.

A technológiák azonban még a fejlesztés korai szakaszában járnak, és a következő néhány év döntő fontosságú lesz teljes hatásuk eléréséhez. Egyértelmű tendencia azonban kirajzolódik: azok a vállalatok, amelyek korán támaszkodnak ezekre az innovatív technológiákra, stratégiai előnnyel rendelkeznek, és jobban fel tudnak készülni az egyre digitálisabb és összekapcsoltabb világ követelményeire.

A digitális ikrek és az IoT által vezérelt intelligens gépészet forradalmasítja az iparágat, és új mércét állít fel a hatékonyság, a rugalmasság és az innováció terén.

Alkalmas: