Mesterséges intelligencia által támogatott gépbeállítás-optimalizálás az ipari termelésben: Akár 80%-os megtakarítás a MachOptimával – Kép: Xpert.Digital

Szakképzettség hiánya és költségnyomás: Hogyan alakítja a mesterséges intelligencia a gyártás jövőjét?

A költségcsapdától a hatékonysági forradalomig: a mesterséges intelligencia, mint a modern termelés forradalmasítója

A modern ipari termelés példátlan kihívásokkal néz szembe, amelyek szükségessé teszik a hagyományos gyártási megközelítések alapvető újragondolását. A növekvő termelési költségek, az intenzív globális verseny, a szakképzett munkaerő akut hiánya, az ingadozó energiaárak és az ellátási lánccal kapcsolatos problémák arra kényszerítik a vállalatokat, hogy drasztikusan újragondolják és optimalizálják termelési folyamataikat. Ebben az összetett környezetben a mesterséges intelligencia átalakító kulcsfontosságú technológiának bizonyul, amely nemcsak a hatékonyságnövelést teszi lehetővé, hanem a folyamatoptimalizálás teljesen új dimenzióit is megnyitja.

A gépi berendezések központi szerepe a modern gyártásban

A gépbeállítás minden ipari termelési lánc alapját képezi, és a gyártástervezés egyik legfontosabb feladata. Ez a kritikus fázis jelentősen meghatározza a teljes későbbi gyártási folyamat minőségét, hatékonyságát és költséghatékonyságát. Az ipari szerelők, a gép- és berendezéskezelők, valamint a speciális beállító technikusok hatalmas felelősséget viselnek, mivel munkájuk közvetlenül befolyásolja a termékminőséget és a gyártási folyamatok általános hatékonyságát.

A hagyományos gépbeállítás alapvető feladatai és kihívásai

Egy gép beállítása számos összetett és időigényes feladatot foglal magában. Először is ki kell választani és pontosan össze kell szerelni a megfelelő szerszámokat az adott gyártási feladathoz. Ezt követően a gépparaméterek, például a sebesség, az előtolás, a hőmérséklet és a nyomás beállítása a géptechnológia és az anyagtulajdonságok alapos ismeretét igényli. A tesztfutások és kalibrációk elvégzése elengedhetetlen az optimális működés biztosításához, mielőtt a tényleges gyártás megkezdődhetne. Végül a kívánt termékminőség elérése érdekében ki kell javítani a hibákat, és finomhangolni kell azokat.

E feladatok hagyományos megközelítése gyakran a tapasztalaton, az intuíción és az időigényes próbálkozásokon és hibákon alapul. A gépkezelőknek különböző paraméterkombinációkat kell kipróbálniuk, ki kell értékelniük azok hatásait, és lépésről lépésre optimalizálniuk kell azokat. Ez a folyamat több órát vagy akár napokat is igénybe vehet, különösen összetett gyártási feladatok vagy új termékváltozatok esetén. Ez idő alatt a gyártóberendezések tétlenül állnak, ami jelentős termelékenységi veszteségekhez és megnövekedett költségekhez vezet.

Eljárási osztályozás és ipari jelentőség

A gépbeállítás minden gyártási folyamat előkészítési fázisának szerves részét képezi, és kritikus kapocsként működik a stratégiai termeléstervezés és az operatív termelés között. Szorosan összefonódik a folyamattervezéssel, a minőségbiztosítással és az anyaggazdálkodással. A beállítási fázis során elkövetett hibák vagy hiányosságok közvetlenül befolyásolják a további termelési folyamatokat, és minőségi problémákhoz, selejthez vagy átdolgozáshoz vezethetnek.

A modern Ipar 4.0 környezetben a gépek beállítása egyre inkább stratégiai sikertényezővé válik. A gépek gyors, pontos és költséghatékony konfigurálásának képessége az új gyártási feladatokhoz jelentősen meghatározza egy vállalat rugalmasságát és reagálóképességét a változó piaci igényekre. Azok a vállalatok, amelyek csökkenteni tudják a beállítási idejüket, gazdaságosan tudnak kisebb tételeket gyártani, és így személyre szabott termékeket kínálni.

A forradalom a mesterséges intelligencia által támogatott folyamatoptimalizáláson keresztül

A mesterséges intelligencia alapvetően átalakítja az ipari folyamatok elemzésének, megértésének és optimalizálásának módját. Az emberi tapasztalaton és lineáris optimalizálási módszereken alapuló hagyományos megközelítésekkel ellentétben a mesterséges intelligencia által vezérelt folyamatoptimalizálás összetett algoritmusokat, gépi tanulást és fejlett adatelemzési módszereket használ a termelési folyamatok holisztikus megértéséhez és fejlesztéséhez.

Paradigmaváltás a folyamatoptimalizálásban

A mesterséges intelligencia használata a gyártástervezésben alapvető paradigmaváltást jelent. Míg a hagyományos optimalizálási megközelítések gyakran technológiai kísérletekre vagy szimuláción alapuló módszerekre támaszkodnak, a gépi tanulás lehetővé teszi a termelési adatokban korábban észrevehetetlen minták és kapcsolatok azonosítását. Ez a képesség különösen előnyös a gyártástervezésben, ahol a hibrid tanulási megközelítések az adatvezérelt gépi tanulási modellek fizikai és szakterület-specifikus ismeretekkel való kombinálásával jelentősen csökkenthetik a termelési folyamatok megértéséhez és fejlesztéséhez szükséges kísérleti erőfeszítéseket.

A modern mesterséges intelligencia rendszerek képesek hatalmas mennyiségű termelési adat valós idejű elemzésére, és pontos előrejelzéseket, valamint optimalizálási javaslatokat tudnak levonni. Ezek az adatok magukban foglalják a gépek hőmérsékletét, a gyártási időket, a hibaszázalékokat, az anyagfelhasználást, az energiafelhasználást és számos más, a modern gyártóüzemek által folyamatosan generált paramétert. Ezen adatfolyamok elemzésével a mesterséges intelligencia algoritmusai képesek felismerni a különböző folyamatparaméterek közötti összetett összefüggéseket, és azonosítani az optimalizálási potenciált, amely az emberek számára nem nyilvánvaló.

Fokozott hatékonyság intelligens adatelemzés révén

A mesterséges intelligencia által támogatott folyamatoptimalizálás egyik fő előnye, hogy nagy adathalmazok elemzéséből konkrét cselekvési javaslatokat tud levonni. A modern gyártóüzemek folyamatosan adatokat generálnak a működési körülményeikről, amelyeket hagyományosan csak korlátozott mértékben használtak fel. A mesterséges intelligencia rendszerek szisztematikusan kiértékelhetik ezeket az adatokat, azonosíthatják a rejtett mintákat, és a megállapítások alapján fejlesztési javaslatokat dolgozhatnak ki.

A szakértői tudás integrálása kulcsfontosságú szerepet játszik ebben a folyamatban. Az adatvezérelt modellezési technikák és a speciális tudás kombinálása nemcsak a modell-előrejelzések pontosságát növeli, hanem az eredmények jobb értelmezhetőségét is lehetővé teszi, ami nagyobb felhasználói elfogadottsághoz és bizalomhoz vezet. Az adattudomány és a gyártástechnológia közötti interdiszciplináris együttműködés lehetővé teszi a komplex kihívások több szempontból történő vizsgálatát és innovatív megoldások kidolgozását.

MachOptima: A mesterséges intelligencia által vezérelt ipari optimalizálás úttörője

A MachOptima a technológiai innováció csúcsát képviseli a mesterséges intelligencia által vezérelt folyamatoptimalizálásban. A neves Max Planck Intelligens Rendszerek Intézetének leválasztott vállalata az alapkutatások sikeres gyakorlati ipari alkalmazásokba való átültetését testesíti meg. A stuttgarti és tübingeni székhelyű Max Planck Intelligens Rendszerek Intézete egyesíti a legmodernebb interdiszciplináris kutatásokat az intelligens rendszerek növekvő területén. Az intézet gépi tanulás, robotika, anyagtudomány és biológia terén szerzett szakértelme képezi a MachOptima innovatív technológiáinak tudományos alapját.

Tudományos kiválóság, mint alap

A MachOptima alapítói, Dr.-Ing. Sinan Ozgun Demir és Saadet Fatma Baltaci Demir, M.Sc., mélyreható tudományos szakértelemmel és gyakorlati tapasztalattal rendelkeznek az intelligens rendszerek fejlesztése terén. A MAX!mize, a Max Planck Társaság hivatalos startup inkubátorának részeként a MachOptima a tudományos kiválóság, a technológiai innováció és a vállalkozói támogatás egyedülálló ökoszisztémájából profitál.

Németország vezető helyszínné vált a spin-off vállalatok számára, jelentős növekedéssel, az 1990-es évek végén alapított 6800 vállalatról 2014-re több mint 20 000-re. Ez a fejlemény kiemeli a tudományos eredmények sikeres gyakorlati alkalmazásokká való átalakítását és a gazdasági sikert. A spin-offok jelentősen hozzájárulnak a tudás- és technológiatranszferhez, és új munkahelyeket teremtenek a jövőorientált iparágakban.

Forradalmi technológia: Nem invazív, adathatékony optimalizálás

A MachOptima megközelítését a nem invazív és adathatékony módszertan jellemzi. A hagyományos optimalizálási módszerekkel ellentétben, amelyek gyakran a meglévő gyártóberendezések jelentős módosítását igénylik, a MachOptima a meglévő rendszerekkel dolgozik, és fejlett gépi tanulási algoritmusokat használ az optimális paraméterbeállítások azonosítására.

A technológia a mesterséges intelligencia által vezérelt bemeneti paraméter-optimalizálás és a fejlett modellfejlesztés intelligens kombinációján alapul. A rendszer elemzi a különböző bemeneti paraméterek, például a hőmérséklet, a nyomás, az időtartam és az anyagösszetétel közötti összefüggéseket, valamint az ebből adódó teljesítménymutatókat, például a minőséget, a sebességet és az erőforrás-fogyasztást. Ezen elemzés révén a rendszer pontos előrejelzéseket tud tenni a különböző paraméterbeállítások hatásairól, és optimális konfigurációkat javasolhat.

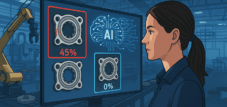

45 % -ról 0 % -ra hibák: Hogyan oldja meg egy német AI az ipar legnagyobb problémáját

45%-ról 0%-ra a hibaszázalék: Hogyan oldja meg egy német mesterséges intelligencia az iparág legnagyobb problémáját – Kép: Xpert.Digital

Hónapokig tartó tesztelés helyett, csak néhány kattintás: Hogyan konfigurálja tökéletesen az intelligens szoftver a gyárakat már a kezdetektől fogva.

Képzeljünk el egy nagyon összetett gépet egy gyárban, például olyat, amelyik autóalkatrészeket fest vagy mikrochipeket von be. Ennek a gépnek számos „vezérlőeleme” és „gombja” (paramétere) van, például hőmérséklet, nyomás, sebesség, időtartam, feszültség stb.

Bővebben itt:

Ipari mesterséges intelligencia sikerei: 80%-os időmegtakarítás intelligens gyártásoptimalizálás révén globális vállalatoknál

Lenyűgöző sikertörténetek a gyakorlatból

A MachOptima technológiájának hatékonyságát számos iparágból származó lenyűgöző sikertörténet bizonyítja. Ezek az esettanulmányok nemcsak a technológia sokoldalúságát mutatják be, hanem a költség- és időmegtakarítás terén rejlő hatalmas potenciált is.

Bosch: Forradalmasítja a mikrochip felületbevonatát

A Boschnál a mikrochip-gyártás felületi bevonatainak optimalizálására összpontosítottak. A kihívás az volt, hogy olyan védőbevonatot hozzanak létre, amelynek hibaszázaléka kevesebb, mint 0,3%. A hagyományos megközelítés kiterjedt laboratóriumi vizsgálatokat igényelt, különböző paraméterkombinációkkal a hőmérséklet, a nyomás, a plazma előkezelés időtartama, az impulzus időtartama és a hőkezelés időtartama tekintetében.

A MachOptima mesterséges intelligencia rendszere elemezte ezen paraméterek közötti komplex kölcsönhatásokat, és azonosította a bevonat minőségére legnagyobb hatással lévő kritikus folyamatlépéseket. Az eredmény lenyűgöző volt: a célzott teljesítményt elérték, miközben egyidejűleg 85%-os idő- és költségmegtakarítást értek el. A rendszer hatékonysága különösen figyelemre méltó: míg minden hagyományos optimalizálási ciklus egy hét laboratóriumi tesztelést igényelt, a mesterséges intelligencia rendszernek mindössze egy percre volt szüksége a modell frissítéséhez és a következő paraméterkészlet kiválasztásához egy szabványos Intel i7 számítógépen.

Mercedes-Benz: Az autófényezés átalakítása

A Mercedes-Benz a MachOptima technológiáját használta a karosszériafényezéshez szükséges e-bevonat kalibrációjának optimalizálására. A kihívás az volt, hogy elérjék a célzott rétegvastagságot, miközben egyidejűleg korlátozzák a folyamatos sorozatgyártás miatti tesztek számát. Az optimalizálandó paraméterek közé tartozott a feszültség, az áram, a bevonat időtartama és a különböző anyagtulajdonságok.

A MachOptima mesterséges intelligencia rendszere itt is kivételes eredményeket ért el: A célzott rétegvastagságot körülbelül 80%-os idő- és költségmegtakarítással érték el, ami jelentősen csökkentette az állásidőt. A hatékonyság még a Boschnál is lenyűgözőbb volt: Minden optimalizálási ciklus mindössze körülbelül 2 másodpercet vett igénybe a korábbi adatokon alapuló virtuális teszteknél, és körülbelül 5 másodpercet a modellfrissítés és a következő paraméterkészlet kiválasztása egy M3 Max chippel rendelkező Mac gépen.

Max Planck Intézet: Precíziós szimulációs kalibráció

A Max Planck Intézettel való együttműködés demonstrálta a MachOptima azon képességét, hogy még a rendkívül összetett tudományos alkalmazásokat is optimalizálja. A projekt a szimulációs kalibrációra és az anyagazonosításra összpontosított lágytest-szimulációkhoz. A kihívás a csillapítási és súrlódási együtthatók pontos meghatározásában rejlett a nagy pontosságú szimulációs modellek kidolgozása érdekében.

Az eredmény figyelemre méltó volt: egy rendkívül pontos és stabil szimulációs modellt sikerült létrehozni, amely a kísérleti erőfeszítést a teljes keresési tér 10 000-ből mindössze 2-re (0,02%-ára) korlátozta, 9,8 millió lehetőséggel. A kísérleti erőfeszítésnek ez a drasztikus csökkenése, a modell pontosságának növekedésével párosulva, jól mutatja a mesterséges intelligencia által vezérelt optimalizálás transzformatív potenciálját.

Innovatív anyagkutatás: Nyíróerő-optimalizált mikrooszlop-kialakítás

A MachOptima az anyagkutatásban is bizonyította innovatív erejét a nyírásra optimalizált mikropillér-kialakítások fejlesztésével a tapadás növelése érdekében. A projekt célja a nyíróerő maximalizálása volt a Bézier-görbe vezérlőpontjainak és a mikropillér alapátmérőjének optimalizálásával.

Az eredmények felülmúlták a várakozásokat: a nyírási teljesítmény legalább 50%-kal javult, miközben egyidejűleg új, nem intuitív terveket is feltártak, amelyeket a hagyományos megközelítésekkel nem lehetett volna felfedezni. Ez az esettanulmány kiemeli a mesterséges intelligencia azon képességét, hogy olyan innovatív megoldásokat találjon, amelyek túlmutatnak az emberi intuíción.

Digitalizáció és Ipar 4.0: Az átalakulás kontextusa

A MachOptima sikerei illeszkednek a német ipar digitális átalakulásának tágabb kontextusába. A gépészet digitalizációja jelentős lendületet vett, amit a koronavírus-járvány, az ellátási lánc zavarai, a nemzetközi versenynyomás, a szakemberhiány és az emelkedő energiaköltségek által okozott kihívásokra való reagálás szükségessége vezérelt.

A digitalizáció kihívásai és lehetőségei

A gépészmérnöki szektor számos vállalata még mindig fenntartásokkal kezeli a digitalizációt, és vonakodik a megfelelő intézkedések bevezetésétől. A termelési környezetek történelmileg gyakran évtizedek alatt fejlődtek, ami heterogén gépparkokat eredményezett, amelyek a legkülönbözőbb gyártók berendezéseit tartalmazzák. Minden gép különböző interfészeket és protokollokat használ, a régebbi rendszerekből pedig néha teljesen hiányoznak a csatlakozók.

Ezen kihívások ellenére a digitális átalakulás elengedhetetlenné vált. A vállalatok csak a gyártás átfogó, teljes körű digitalizációján keresztül tudnak hatékonyabban termelni, csökkenteni a költségeket és innovatív megoldásokat kínálni ügyfeleiknek. A digitalizáció lehetővé teszi a gépek hálózatba kapcsolását és a termelékenység jelentős növelését.

A beállítási idő optimalizálása, mint kulcsfontosságú tényező

A beállítási idők optimalizálása a gyártás termelékenységének növelésének egyik legfontosabb tényezőjének bizonyult. A beállítási idők olyan időszakok, amelyek alatt egy megrendelés befejezése és egy új megrendelés kezdete között nem folyhat termelés, mivel a munkavállalók olyan beállítási folyamatokkal vannak elfoglalva, mint a szerszámcserék vagy a gép újrakonfigurálása.

A gyors átállás lehetővé teszi a kis gyártási tételek előállítását és a vevői igényekre való rugalmas reagálást, ami alapvető követelmény a növekvő vevői igények kielégítéséhez és a versenyképesség növeléséhez. Az SMED (Single Minute Exchange of Die) módszertan célja, hogy gépeket vagy gyártósorokat egyetlen termelési cikluson belül állítsanak be vagy alakítsanak át a várakozási időveszteség csökkentése érdekében.

Jövőbeli kilátások és potenciál

A MachOptima és a hasonló technológiák sikerei jól mutatják a mesterséges intelligencia által támogatott folyamatoptimalizálás hatalmas potenciálját. A gépi tanulás integrálása a gyártástechnikába a gazdaságos és fenntartható gyártás új korszakát nyitja meg. A tudásszerzés automatizálásával és a modellek, adatforrások és szakértői ismeretek hibrid összekapcsolásával ez a terület innovatív és erőforrás-hatékony megoldásokat kínál az ipari alkalmazásokhoz.

Kibővített alkalmazási lehetőségek

A MachOptima technológiája számos további alkalmazási lehetőséget kínál az ipari termelésben. A gépbeállítás mellett a mesterséges intelligencia által támogatott optimalizálási folyamatok felhasználhatók az anyaggazdálkodásban, az energiaoptimalizálásban, a minőségbiztosításban és a karbantartástervezésben. A robotizált folyamatautomatizálás (RPA) a mesterséges intelligencia technológiákkal kombinálva automatizálhatja a manuális feladatokat – az adatkarbantartástól az összetett folyamatvezérlésig.

Fenntarthatóság és erőforrás-hatékonyság

A mesterséges intelligencia által támogatott folyamatoptimalizálás egyik kulcsfontosságú aspektusa a fenntarthatósághoz való hozzájárulása. Az anyaghulladék, az energiafogyasztás és a termelési selejtek csökkentésével ezek a technológiák jelentősen javítják az ipari folyamatok környezeti lábnyomát. A termelési paraméterek pontos optimalizálásának képessége hatékonyabb erőforrás-felhasználáshoz vezet, és csökkenti a feldolgozóipar ökológiai lábnyomát.

Kilátások a gyártás jövőjére

Az ipari gyártás jövőjét jelentősen alakítják majd az intelligens, adaptív rendszerek, amelyek folyamatosan tanulnak és optimalizálják magukat. A mesterséges intelligencia által támogatott termeléstervezés lehetővé teszi a valós idejű reagálást a változásokra és a termelési folyamatok dinamikus kiigazítását. Ez a fejlesztés példátlan rugalmasságot és hatékonyságot eredményez a termelésben.

A szakképzett munkavállalók rendszermenedzserekké válnak: a mesterséges intelligencia megváltoztatja a modern gyártásban a munkahelyeket.

A MachOptima sikertörténete lenyűgözően szemlélteti a mesterséges intelligencia által támogatott folyamatoptimalizálás transzformatív potenciálját az ipari gyártásban. Az akár 80%-os idő- és költségmegtakarítással a technológia új mércét állít fel a termelés hatékonysága és jövedelmezősége terén. Az ipari szerelők, a gép- és üzemkezelők, valamint a beállító technikusok számára ez alapvető változást jelent a munkamódszerükben – eltávolodva az időigényes próbálkozásokon alapuló módszerektől az adatvezérelt, precíz optimalizálási folyamatok felé.

A MachOptima non-invazív megközelítése különösen vonzóvá teszi a technológiát azoknak a vállalatoknak, amelyek nagyobb beruházások nélkül szeretnék optimalizálni meglévő termelési létesítményeiket. A Max Planck Intézet tudományos kiválóságának és a gyakorlati alkalmazásnak a kombinációja jól mutatja, hogyan működhet a sikeres technológiaátadás.

Az ipar digitális átalakulása megállíthatatlan, és azok a vállalatok, amelyek korán bevezetik a mesterséges intelligencián alapuló optimalizálási technológiákat, döntő versenyelőnyre tesznek szert. A MachOptima a technológiai vállalatok egy új generációját példázza, amelyek a tudományos eredményeket gyakorlatias, kereskedelmileg sikeres megoldásokká alakítják.

Az ipari termelés jövője az emberek, gépek és adatok intelligens hálózatépítésében rejlik. A MachOptima rendszereihez hasonló mesterséges intelligenciával támogatott rendszerek nemcsak hatékonyabbá, hanem fenntarthatóbbá és rugalmasabbá is teszik a termelési folyamatokat. A termelésben dolgozó szakképzett munkavállalók számára ez szerepük kibővítését jelenti – intelligens rendszerek vezetőivé válnak, akik képesek megérteni és irányítani az összetett optimalizálási folyamatokat.

Az ipari folyamatokban elért akár 80%-os megtakarítás lenyűgöző eredményei nem csupán számok, hanem a gyártás egy új korszakát képviselik, amelyben a mesterséges intelligencia és az emberi szakértelem szinergikusan működik együtt a kivételes eredmények elérése érdekében. Ez a fejlemény az ipari termelés forradalmának kezdetét jelzi, amely alapvetően átalakíthatja a teljes gyártási környezetet.

Tanács - Tervezés - Végrehajtás

Szívesen szolgálok személyes tanácsadójaként.

MachOptima Interim menedzser