स्मार्ट स्टोरेज: वेयरहाउस रोबोट - फैक्ट्री या गोदाम में लॉजिस्टिक्स रोबोट - फोनलामाई फोटो|Shutterstock.com

अपने स्वयं के गोदाम लॉजिस्टिक्स को अनुकूलित करना अधिकांश कंपनियों के लिए मुख्य व्यवसाय का हिस्सा है, न कि केवल मेल ऑर्डर व्यवसाय में - और साथ ही यह आमतौर पर सबसे बड़े लागत कारकों में से एक भी है। इसकी जटिलता के कारण, इस क्षेत्र में सुधार सबसे कठिन और अक्सर लागत-गहन कार्यों में से एक है जिसका कंपनियों को सामना करना पड़ता है। दक्षता के लिए प्रक्रियाओं को ट्रिम करने के लिए, एक विकल्प स्वचालित सामग्री प्रवाह और कन्वेयर सिस्टम का उपयोग करके गोदाम को स्वचालित करना है, जिसमें सामान अत्याधुनिक रैक गोदामों में संग्रहीत किया जाता है।

लेकिन वहां से सामान पिक स्टेशन तक कैसे पहुंचेगा?

गोदाम कर्मचारियों को अक्सर इस बिंदु पर तैनात किया जाता है और उन्हें चुनने के लिए सामान इकट्ठा करने के लिए मोबाइल स्कैनर के साथ भेजा जाता है। एक समाधान, जिसमें उच्च कार्मिक लागत के अलावा, सबसे आधुनिक स्कैनर तकनीक के उपयोग के बावजूद चौबीसों घंटे चुनने

इंट्रालॉजिस्टिक्स प्रदाताओं ने पिक रेट और इस प्रकार पिकिंग गति बढ़ाने के लिए समाधान भी विकसित किए हैं। शिपिंग लॉजिस्टिक्स कंपनियां क्षैतिज हिंडोला गोदामों के उपयोग पर निर्भर करती हैं। ये आवश्यक वस्तुओं को सीधे चयन स्थान पर पहुंचाते हैं। कार्यस्थल पर उत्पादों के स्वचालित रूप से नियंत्रित प्रावधान के माध्यम से, कर्मचारी सामान की पैकेजिंग जैसी अन्य गतिविधियों पर ध्यान केंद्रित कर सकते हैं, जिससे पहले से ही अधिक गति और सटीकता प्राप्त होती है। इसके अलावा, गोदाम के कर्मचारियों को बिखरे हुए सामान तक पहुंचने की कठिन पैदल दूरी से राहत मिलती है, जिससे पैदल चलने की दूरी कम हो जाती है और कार्यस्थल में एर्गोनॉमिक्स भी बढ़ जाता है।

बेशक, तकनीकी विकास यहीं नहीं रुकता, बल्कि निरंतर प्रगति करता रहता है। बाज़ार में पहले से ही कई प्रणालियाँ मौजूद हैं जो स्वायत्त छोटे रोबोट सिस्टम की मदद से गतिशील भंडारण और चयन को सक्षम बनाती हैं जो संसाधन-बचत तरीके से काम संभालते हैं।

किवा रोबोटिक्स - अग्रणी

इस क्षेत्र में अग्रणी अमेरिकी कंपनी किवा , जिसकी स्थापना 2003 में हुई थी और इसने अपने अभूतपूर्व नए विकास के कारण अमेरिकी लॉजिस्टिक्स उद्योग में तेजी से ध्यान आकर्षित किया; उनके संस्करण में किसी भी कन्वेयर बेल्ट, स्वचालित हाई-बे गोदामों या नए प्रकार के परिवहन कार्ट की आवश्यकता नहीं थी, बल्कि छोटे, स्वायत्त रोबोटों पर ध्यान केंद्रित किया गया था जो गोदाम के माध्यम से घूमते थे और उन्हें पैकिंग तक ले जाने के लिए हर बिंदु पर छोटी अलमारियों को उठाते थे। स्टेशन. सामान हटा दिए जाने के बाद, अलमारियाँ स्वचालित रूप से वापस चली गईं और रोबोट अपने अगले लक्ष्य की तलाश में लग गया।

गोदाम के कर्मचारियों को उनकी चयन सूची या मोबाइल स्कैनर के साथ भेजने के बजाय, इस कार्य को छोटे, नारंगी रोबोट ने संभाला, जो अपनी एकीकृत उठाने की तकनीक की मदद से, आवश्यक सामान वाले पूरे (छोटे) शेल्फ को ले गया। अलग-अलग वस्तु को उठाने के बजाय, पूरी शेल्फ को ही ले लिया जाता है और उचित स्थान पर ले जाया जाता है। इसका मतलब यह है कि गोदाम लगभग लगातार गति में है, जबकि पिकिंग पॉइंट पर तैनात गोदाम के कर्मचारियों का काम केवल उन आवश्यक उत्पादों को अलमारियों से निकालना है जिन्हें लाया गया है।

इलेक्ट्रॉनिक रूप से नियंत्रित वेयरहाउस लॉजिस्टिक्स सिस्टम के युग में हर जगह की तरह, कला पूरे सिस्टम के सॉफ्टवेयर में निहित है, जो रोबोटों को सही समय पर सही जगह पर निर्देशित करता है। कई हजार अलमारियों तक की क्षमता वाले गोदामों में सैकड़ों रोबोट का उपयोग करते समय आसन्न ट्रैफिक जाम से बचना स्पष्ट रूप से आसान काम नहीं है। और यह वास्तव में लगभग असीमित स्केलेबिलिटी और लचीलापन है जो इस प्रणाली को उपयोगकर्ताओं के लिए इतना दिलचस्प बनाता है।

पर्याप्त बिजली और सही रोबोट और अलमारियों के साथ-साथ सपाट सतहों में निवेश के अलावा, किवा समाधान को शायद ही किसी अन्य आवश्यकता की आवश्यकता होती है। इसके विपरीत, गोदाम श्रमिकों को नियोजित करते समय कई कारक जो अब अपरिहार्य हैं, समाप्त हो गए हैं। इसका मतलब यह है कि उपयोग किए गए भंडारण क्षेत्रों को जलाने या गर्म करने की आवश्यकता नहीं है; रोबोट पूर्ण अंधकार में और श्रम कानून के तहत निर्धारित किसी भी तापमान से काफी नीचे भी काम करता है। हटाने और ऑर्डर चुनने के अलावा, मानव श्रम अब यहां आवश्यक नहीं है; जो केवल रोबोट की बैटरी जीवन पर भौतिक सीमाओं को कम करने के बराबर है। भंडारण प्रक्रिया में वैधानिक कामकाज और ब्रेक के समय के साथ-साथ थकान या व्याकुलता जैसे कारकों का अब कोई महत्व नहीं रह गया है। किवा के अनुसार , यह प्रणाली गोदाम श्रमिकों की उत्पादकता को तीन से चार गुना बढ़ा देती है।

ये सभी फायदे निश्चित रूप से एक कारण हैं कि किवा प्रणाली पहले से ही कई शीर्ष अमेरिकी मेल ऑर्डर कंपनियों में उपयोग में है। उनमें से एक के लिए, अब तक की सबसे बड़ी - अमेज़ॅन - कंपनी की अवधारणा इतनी दिलचस्प थी कि उसने जर्मन बाजार में प्रौद्योगिकी प्रस्तुत होने के तुरंत बाद 2012 में कंपनी का अधिग्रहण कर लिया।

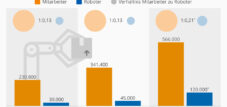

किवा को खरीदने के बाद, अमेज़ॅन ने उत्पादन में काफी वृद्धि की क्योंकि अकेले उसकी अपनी रोबोट की मांग - दुनिया भर में अमेज़ॅन गोदामों के लिए अनुमानित 18,000 इकाइयां - इसकी स्थापना के बाद से कंपनी के कुल उत्पादन से लगभग तीन गुना अधिक है। इसलिए इच्छुक तृतीय पक्षों को सिस्टम की बिक्री को फिलहाल स्थगित करना होगा।

और जर्मनी में क्या हो रहा है?

अब कई जर्मन मैकेनिकल इंजीनियर भी हैं जो एक तुलनीय समाधान पर काम कर रहे हैं। यहां अग्रणी में से एक ग्रेनज़बैक , जो अपने नव विकसित जी-कॉम सिस्टम के साथ पिकिंग प्रयास को 70 प्रतिशत तक कम करने में सक्षम होने का दावा करती है।

बवेरियन मैकेनिकल इंजीनियरिंग कंपनी का जी-कॉम समाधान भी मोबाइल, फुर्तीले रोबोटों पर आधारित है - तथाकथित कैरीज़ - जो गोदाम के माध्यम से स्वतंत्र रूप से चलते हैं। चूंकि छोटे रोबोटों की मोटरों को इंडक्शन के माध्यम से चार्ज किया जाता है, इसलिए वे लगातार काम कर सकते हैं, जिससे चार्जिंग स्टेशनों पर लगने वाले समय की बर्बादी समाप्त हो जाती है। ग्रेनज़बैक द्वारा विकसित सॉफ़्टवेयर द्वारा नियंत्रित, कैरीज़ निर्दिष्ट अलमारियों तक जाती हैं, उन्हें उठाती हैं और सामान को एर्गोनॉमिक और लचीले ढंग से कॉन्फ़िगर करने योग्य पिकिंग स्टेशनों पर ले जाती हैं, जहां गोदाम कर्मचारी वस्तुओं को हटाते हैं और उन्हें शिपिंग के लिए तैयार करते हैं। अलमारियों को उनके लेआउट के संदर्भ में पूरी तरह से परिवर्तनशील बनाया गया है और इसलिए वे विभिन्न आयामों और वजन की वस्तुओं को संग्रहीत कर सकते हैं। परिणामस्वरूप, वे विविध उत्पादों के भंडारण और व्यापक रेंज के साथ काम करने वाले प्रदाताओं के लिए आदर्श हैं।

लेकिन स्वचालन के अन्य फायदे भी हैं: जबकि पारंपरिक प्रणालियों के साथ गोदाम श्रमिकों को अक्सर प्रति दिन 15 या यहां तक कि 18 किलोमीटर की यात्रा करनी पड़ती है, रोबोट समाधान के साथ वे बिना अधिक शारीरिक तनाव के पिकिंग स्टेशनों पर स्थिर रह सकते हैं, जिससे सामान-से-व्यक्ति प्रणाली को कर्मचारियों की यात्रा का समय नाटकीय रूप से कम हो गया है। ग्रेन्ज़बैक के अनुसार, पारंपरिक समाधानों की तुलना में चुनने का समय लगभग 55% कम हो जाता है। इसके अलावा, शेल्फ पर लगभग 15% ओरिएंटेशन और खोज समय होता है, जिससे दक्षता में 70% की वृद्धि होती है। क्योंकि केवल वस्तुओं की शुद्ध चयन और भंडारण प्रक्रिया को मैन्युअल रूप से नियंत्रित किया जाता है, कर्मियों की लागत काफी कम हो जाती है। इसके अलावा, प्रक्रियाओं के सरलीकरण के कारण कर्मचारियों के लिए प्रशिक्षण का समय घटकर केवल एक या दो दिन रह गया है।

जी-कॉम के साथ, भंडारण क्षेत्र को अब रोशनी, हवादार या गर्म करने की आवश्यकता नहीं है। यहां केवल चुनने वाले क्षेत्रों का क्षेत्र ही कानूनी आवश्यकताओं को पूरा करना चाहिए; जो आम तौर पर पूरे भंडारण क्षेत्र के लगभग 10% को ही प्रभावित करता है और परिणामस्वरूप ऊर्जा खपत में महत्वपूर्ण बचत होती है।

कैरीज़ को नियंत्रित करने के लिए किसी इंडक्शन लूप की आवश्यकता नहीं होती है, जो एप्लिकेशन को बेहद लचीला बनाता है और स्टोरेज सिस्टम को स्थानांतरित करना भी लागत प्रभावी और सरल बनाना चाहिए।

जर्मन प्लांट निर्माता ईसेनमैन किवा और जी-कॉम को अपना लॉजिमओवर औद्योगिक ट्रक पेश कर रहा है, जो डबल स्किड सिस्टम पर चलता है और इसका वजन सिर्फ 60 किलोग्राम है। एक शक्तिशाली लिथियम-आयन बैटरी अवधारणा से सुसज्जित, चालक रहित और बेहद गतिशील वाहन एक मीटर प्रति सेकंड की गति से सबसे छोटी जगहों में एक टन तक का भार परिवहन करता है, इस प्रकार परिवहन और गोदाम रसद में प्रक्रियाओं को अनुकूलित करने में मदद करता है। गतिशील रोबोट में समानांतर में काम करने वाले दो धावक होते हैं, जो मानक पैलेट के नीचे स्वतंत्र रूप से पैंतरेबाज़ी करते हैं, उन्हें उठाते हैं और एक ऑप्टिकल मार्गदर्शन प्रणाली का उपयोग करके उन्हें एक निर्धारित गंतव्य तक पहुंचाते हैं। दो स्वतंत्र धावकों का सिंक्रनाइज़ेशन परिष्कृत सॉफ्टवेयर द्वारा सुनिश्चित किया जाता है जो वाहन के पूरे पथ की निगरानी और नियंत्रण करता है।

कंपनी के अनुसार, लॉजिमओवर इंट्रालॉजिस्टिक्स में मशीनों के लिए सामग्री के प्रावधान से लेकर सभी प्रकार के सामानों के भंडारण और पुनर्प्राप्ति से लेकर जटिल चयन कार्यों तक के कार्यों की एक विस्तृत श्रृंखला के लिए उपयुक्त है। लॉजिमोवर की स्किड अवधारणा और अभिनव नियंत्रण और ड्राइव प्रणाली अब यूरोप में पेटेंट द्वारा संरक्षित हैं।

नियोबोटिक्स ने एक अतिरिक्त कदम उठाया : MT-400 के साथ, कंपनी ने ऑटोमैटिका 2014 में एक और स्वायत्त मोबाइल रोबोट प्रस्तुत किया, जिसे लागत प्रभावी, अत्यधिक लचीली परिवहन प्रणाली के रूप में विकसित किया गया था। अपने कॉम्पैक्ट डिज़ाइन के कारण, MT-400 बहुत संकीर्ण गलियारों से भी गुजर सकता है जहाँ वाहन को दिशा देने के लिए न तो फर्श पर निशान लगाना आवश्यक है और न ही अन्य स्थापनाएँ। इसके बजाय, नेविगेशन सिस्टम एक स्थापित लेजर स्कैनर की जानकारी पर निर्भर करता है, जो रोबोट को स्वतंत्र रूप से बाधाओं से बचने और अप्रत्याशित स्थितियों पर प्रतिक्रिया करने की अनुमति देता है।

एक आत्म-नियंत्रित, सोचने वाला गोदाम रोबोट? यहां से, एक स्वायत्त रूप से संचालित समग्र समाधान की दिशा में कदम जो किसी बिंदु पर गोदाम में मनुष्यों के उपयोग को पूरी तरह से अनावश्यक बना देगा, बहुत दूर नहीं लगता है।

रसद रोबोट? किसे ऐसी चीज़ की ज़रूरत है?

किवा और जर्मन प्रदाताओं के सिस्टम

इसके मुख्य कारण ये हैं:

विस्तृत उत्पाद श्रृंखला का इष्टतम प्रबंधन

अपने लचीले और स्केलेबल डिज़ाइन के कारण, मोबाइल सहायक मुख्य रूप से गोदाम और ऑर्डर लेने के संचालन के लिए उपयुक्त होते हैं जो एक विस्तृत श्रृंखला से विभिन्न शिपमेंट को एक साथ रखते हैं। इसलिए वे मेल ऑर्डर और मल्टी-चैनल खुदरा कंपनियों के साथ-साथ ई-कॉमर्स उद्योग में सक्रिय पूर्ति सेवा प्रदाताओं के लॉजिस्टिक्स समाधान के लिए आदर्श हैं। यहां वे अपनी दक्षता का लाभ उठा सकते हैं और खुदरा विक्रेताओं की कम डिलीवरी समय और स्थायी लागत कटौती की बढ़ती मांगों को पूरा कर सकते हैं।

लचीला उपयोग

प्रस्तुत प्रणालियों के साथ, लगभग हर वस्तु को तब तक संग्रहीत किया जा सकता है जब तक कि वह आपके चेसिस के अधिकतम आयाम से अधिक न हो जाए। अलमारियों को आवश्यकतानुसार ट्रे, दराज, हैंगिंग रॉड आदि से भी सुसज्जित किया जा सकता है और इस प्रकार उत्पाद श्रेणी की आवश्यकताओं के अनुसार लचीले ढंग से अनुकूलित किया जा सकता है। इस तरह, वे उपलब्ध भंडारण स्थान का अधिक प्रभावी ढंग से उपयोग करने में मदद करते हैं, क्योंकि प्रत्येक क्षेत्र का उपयोग मोबाइल अलमारियों के लिए भंडारण क्षेत्र के रूप में किया जा सकता है। तकनीकी स्थापनाओं के संदर्भ में उनकी कम माँगों के कारण, उन्हें मौजूदा गोदाम भवनों में आसानी से एकीकृत किया जा सकता है।

तेजी से तैनाती का समय

पिकिंग स्टेशन पर सामान तुरंत उपलब्ध कराने से, ऑर्डर के लिए प्रोसेसिंग का समय केवल कुछ मिनटों तक कम हो जाता है। एक समय का लाभ जो ध्यान में रखता है अगले और उसी दिन डिलीवरी

निष्कर्ष

बेशक, छोटे सहायकों का उपयोग अभी भी संभव है! – सीमाएँ निर्धारित. इसका मतलब यह है कि तेजी से चलने वाली वस्तुओं को पिकिंग स्टेशनों की आसान पहुंच के भीतर पैलेटों पर सबसे कुशलतापूर्वक संग्रहीत किया जाना जारी रहेगा। किवा एंड कंपनी वर्तमान में अल्ट्रा-आधुनिक भंडारण लिफ्ट सिस्टम, उच्च और हिंडोला रैक या बहुत भारी या बड़ी मात्रा में माल के परिवहन का संचालन नहीं कर सकती है। मध्यम अवधि में, मिश्रित समाधान उपलब्ध होंगे जिसमें विभिन्न प्रणालियाँ एक साथ संचालित होंगी और एक दूसरे की पूरक होंगी। लेकिन ये उपकरण पहले से ही वेयरहाउस लॉजिस्टिक्स की दक्षता बढ़ाने में महत्वपूर्ण योगदान दे सकते हैं।