ऑटोमोटिव विनिर्माण में असेंबली आपूर्ति

भाषा चयन 📢

प्रकाशन तिथि: 16 दिसंबर 2015 / अद्यतन तिथि: 24 अप्रैल 2021 – लेखक: Konrad Wolfenstein

स्मार्ट लॉजिस्टिक्स समाधानों की आवश्यकता है

उत्पाद प्रकारों की लगातार बढ़ती विविधता, असेंबली लाइन पर सीमित स्थान और उत्पादन प्रक्रिया में नई तकनीकों को एकीकृत करने का निरंतर दबाव: इसमें कोई संदेह नहीं है कि ऑटोमोटिव उत्पादन लॉजिस्टिक्स की जटिलताओं को सफलतापूर्वक संभालने के लिए इंट्रा-लॉजिस्टिक्स विशेषज्ञों को बड़ी चुनौतियों का सामना करना पड़ता है। कुछ तो इस अतिभार का मुकाबला करने के लिए नए उपाय लागू न किए जाने पर असेंबली आपूर्ति के ध्वस्त होने की चेतावनी भी दे रहे हैं।.

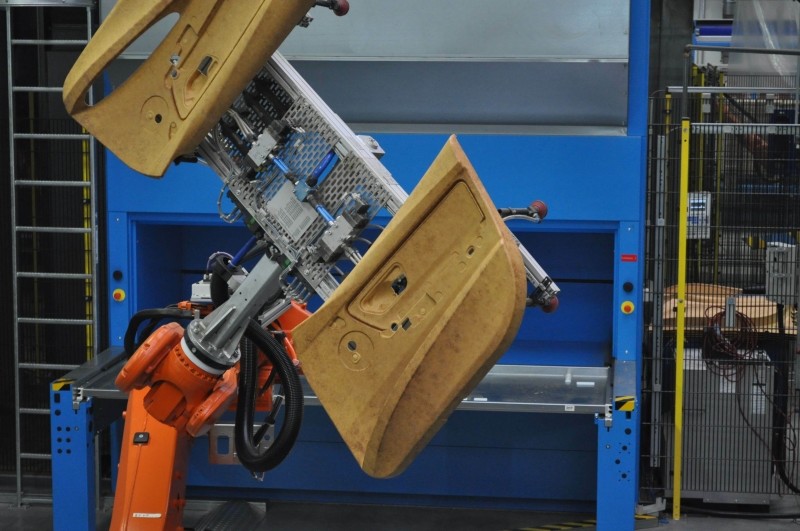

एक बात निश्चित है: ऑटोमोटिव उद्योग निरंतर नवाचार की प्रवृत्ति से परिपूर्ण है। इससे विनिर्माण और संयोजन में नई प्रौद्योगिकियों का विकास होता है, जिससे सामग्री प्रवाह और परिणामस्वरूप, लॉजिस्टिक्स के लिए चुनौतियाँ बढ़ जाती हैं। स्वचालन की बढ़ती तीव्रता और तेजी से स्वचालित हो रहे असेंबली रोबोटों के बढ़ते उपयोग से ही यह सुनिश्चित हो जाता है कि सामग्री का स्थिर और सुचारू प्रवाह सुनिश्चित करने के लिए लॉजिस्टिक्स को लगातार नए उच्च प्रदर्शन देने होंगे।.

कुछ ही साल पहले तक पुर्जे और अतिरिक्त हिस्से पारंपरिक शेल्फिंग यूनिट से निकालकर उत्पादन लाइन तक पहुंचाए जाते थे, लेकिन आज स्वचालित, चालक रहित परिवहन प्रणालियां पूरे क्षेत्र में सुचारू रूप से काम करती हैं, जिससे मशीनों तक सामग्री की आपूर्ति और लोडिंग सुनिश्चित होती है। अब पहले से तैयार किट समय पर लाइन तक पहुंचाए जाते हैं, जिससे निर्बाध उत्पादन की गारंटी मिलती है।.

हालांकि, इसके लिए यह आवश्यक है कि योजना, नियंत्रण और समय-निर्धारण संबंधी निर्णयों के लिए अधिक परिष्कृत सॉफ्टवेयर पर्दे के पीछे चल रहा हो, जिसके बिना एक सुचारू रूप से चलने वाला ऑटोमोबाइल उत्पादन अब संभव नहीं होगा।.

तेजी से कुशल होती जा रही प्रक्रियाओं और सॉफ्टवेयर प्रणालियों के साथ तालमेल बनाए रखना और उत्पादन लाइनों को पुर्जे और उपकरण उपलब्ध कराना लॉजिस्टिक्स प्रदाताओं की जिम्मेदारी है। उच्च उत्पादन के परिणामस्वरूप आपूर्ति क्षमता पर पड़ने वाला दबाव चुनौतियों में से एक है।.

वैयक्तिकरण में वृद्धि से प्रक्रियाएं और भी अधिक जटिल हो जाती हैं।

वाहनों, उपकरणों और इंजनों के बढ़ते वैयक्तिकरण के कारण पुर्जों और अर्ध-निर्मित उत्पादों का भंडार लगातार बढ़ता जा रहा है, जिन्हें असेंबली के लिए स्टॉक में रखना आवश्यक है। उदाहरण के लिए, इंगोलस्टैड स्थित ऑडी संयंत्र में, प्रति वर्ष केवल 1.5 वाहन ही बिल्कुल एक जैसे निर्मित होते हैं। और यह तो केवल वर्तमान स्थिति है, जिसमें ई-मोबिलिटी के भविष्य के विकास को भी शामिल नहीं किया गया है। यह कल्पना करना आसान है कि बैटरी से चलने वाले वाहनों का उत्पादन शुरू होने पर स्टॉक में रखे जाने वाले सामानों की संख्या कितनी बढ़ जाएगी। वैकल्पिक ड्राइव सिस्टम वाले वाहनों के बाजार की सफलता अभी भी अनिश्चित है। वेयरहाउस लॉजिस्टिक्स के लिए, इसका अर्थ है कि पुर्जों के कम या अधिक स्टॉक होने का जोखिम है, जिसका आंतरिक आपूर्ति श्रृंखला पर गंभीर प्रभाव पड़ सकता है।

ऑटोमोबाइल निर्माण में सामग्री प्रवाह – क्या यह पतन के कगार पर है?

आवश्यक पुर्जों की बढ़ती संख्या का मतलब है कि पहले से ही निर्धारित समय-सीमा वाली असेंबली लाइनों पर जगह लगातार कम होती जा रही है। चूंकि असेंबली लाइनों को न तो बढ़ाया जा सकता है और न ही उनके पीछे के क्षेत्रों का अनिश्चित काल तक विस्तार किया जा सकता है, इसलिए लाइनों की ओर बढ़ते पुर्जों का एक अवरोध उत्पन्न होना लगभग अपरिहार्य है। अनुमान है कि ऑटोमोटिव विनिर्माण में, उत्पादन क्षेत्र का केवल 40% ही असेंबली के लिए उपयोग किया जाता है, जबकि शेष 60% पहले से ही लॉजिस्टिक्स के लिए आरक्षित है। अब तक, ऑटोमोटिव निर्माता और उनके आपूर्तिकर्ता अक्सर उप-असेंबली को कहीं और पहले से ही असेंबल करके अंतिम असेंबली के लिए इन सेटों को लाइन पर पहुंचाते रहे हैं। इस प्रकार, जगह की कमी को कहीं और जगह बनाकर दूर किया जाता था। आवश्यकता से उपजी यह विधि प्रक्रियाओं को अधिक कुशल नहीं बनाती है। लेकिन ये अस्थायी क्षेत्र भी धीरे-धीरे कम होते जा रहे हैं, और पहले से असेंबल किए गए सेटों को ले जाने वाले परिवहन तंत्र असेंबली के लिए लगातार लंबी होती जा रही राहों को तेजी से जाम कर रहे हैं।.

इंट्रालॉजिस्टिक्स निर्माता कार्डेक्स रेमस्टार ने अपने नए लॉन्च किए गए वर्टिकल बफर मॉड्यूल स्टोरेज लिफ्ट सिस्टम के साथ एक समाधान पेश किया है। कार्डेक्स रेमस्टार LR 35, इस श्रृंखला का पहला मॉडल है, जिसे असेंबली किटों को पहले से असेंबल करने और उत्पादन लाइन पर जगह बचाने के लिए बफरिंग सुविधा प्रदान करने के लिए डिज़ाइन किया गया है। छोटे पुर्जों और हल्के उपकरणों को स्टोर करने और निकालने के लिए डिज़ाइन की गई यह यूनिट प्रति पिकिंग स्टेशन प्रति घंटे 500 ऑर्डर आइटम तक संभाल सकती है। यह उन विनिर्माण कंपनियों के लिए आदर्श है जिनके पास श्रृंखला उत्पादन में उत्पादों की उच्च विविधता है, जहां असेंबली लाइनों तक असेंबली किटों की सुचारू डिलीवरी अत्यंत महत्वपूर्ण है। पिकिंग स्टेशन और बफर के रूप में उपयोग किए जाने पर, यह सुनिश्चित करता है कि चुनी गई असेंबली किट असेंबली लाइन पर समय पर उपलब्ध हों। असेंबली किट वाले ऑर्डर कंटेनर कार्डेक्स रेमस्टार LR 35 पर पहले से चुने जाते हैं और फिर उत्पादन के लिए ले जाए जाते हैं, जहां उन्हें उसी श्रृंखला की एक अन्य स्टोरेज यूनिट में बफर किया जाता है। जब किसी असेंबली किट का अनुरोध किया जाता है, तो उसे तुरंत उपलब्ध कराया जाता है और कन्वेयर तकनीक के माध्यम से असेंबली लाइन तक पहुंचाया जाता है। इससे असेंबली के लिए आने वाले ऑर्डर को बिना किसी देरी के प्रोसेस किया जा सकता है, और पार्ट्स की पहले से ही पिकिंग यह सुनिश्चित करती है कि आवश्यक किट हमेशा पूरी, त्रुटिरहित और सही समय पर उपलब्ध हों। इसके अलावा, पार्ट्स की सीधे वर्कस्टेशन तक त्वरित डिलीवरी से ऑपरेटरों की चलने की दूरी और प्रतीक्षा समय कम हो जाता है, जिससे कर्मचारियों की आवश्यकता में कमी आती है। कम जगह में उच्च घनत्व वाले भंडारण से न्यूनतम फ्लोर स्पेस की खपत भी सुनिश्चित होती है।.

इसलिए, यह प्रणाली ऑटोमोटिव उत्पादन के लिए छोटे से मध्यम आकार के असेंबली किट उपलब्ध कराने का एक व्यवहार्य और कुशल समाधान प्रस्तुत करती है। हालांकि, अंततः यह तो समय ही बताएगा कि वर्टिकल बफर मॉड्यूल या अन्य प्रौद्योगिकियां ऑटोमोटिव उद्योग के लिए दीर्घकालिक रूप से विश्वसनीय असेंबली आपूर्ति सुनिश्चित करने में किस हद तक सफल होंगी।.