स्मार्ट स्टोरेज: लॉजिस्टिक्स रोबोट की दौड़

भाषा चयन 📢

प्रकाशित तिथि: 28 सितंबर, 2021 / अद्यतन तिथि: 28 सितंबर, 2021 – लेखक: Konrad Wolfenstein

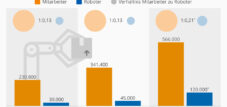

स्मार्ट स्टोरेज: वेयरहाउस रोबोट – कारखाने या गोदाम में लॉजिस्टिक्स रोबोट – फोनलामाई फोटो | Shutterstock.com

अधिकांश कंपनियों के लिए, न केवल मेल-ऑर्डर सेक्टर में, वेयरहाउस लॉजिस्टिक्स को अनुकूलित करना एक प्रमुख व्यावसायिक गतिविधि है – और साथ ही, यह आमतौर पर उनके सबसे बड़े लागत कारकों में से एक है। इसकी जटिलता के कारण, इस क्षेत्र में सुधार करना कंपनियों के सामने आने वाले सबसे कठिन और अक्सर सबसे महंगे कार्यों में से एक है। दक्षता के लिए प्रक्रियाओं को सुव्यवस्थित करने हेतु, अत्याधुनिक रैकिंग सिस्टम में माल भंडारण करने वाले स्वचालित सामग्री प्रवाह और कन्वेयर सिस्टम का उपयोग करके वेयरहाउस स्वचालन एक विकल्प है।.

लेकिन माल वहां से पिकअप स्टेशन तक कैसे पहुंचता है?

अक्सर, गोदाम कर्मचारियों को इस समय तैनात किया जाता है, जिन्हें मोबाइल स्कैनर के साथ ऑर्डर पिकिंग के लिए सामान इकट्ठा करने भेजा जाता है। इस समाधान में, कर्मचारियों की उच्च लागत के अलावा, समय की लचीलता ( 24/7 ऑर्डर पिकिंग ) के संबंध में सीमाएँ हैं और अत्याधुनिक स्कैनर तकनीक के उपयोग के बावजूद, पिकिंग की सटीकता में कमियाँ हैं।

इंट्रालॉजिस्टिक्स प्रदाताओं ने पिकिंग दर बढ़ाने और इस प्रकार ऑर्डर पिकिंग की गति बढ़ाने के लिए भी समाधान विकसित किए हैं। उदाहरण के लिए, वे शिपिंग लॉजिस्टिक्स के लिए हॉरिजॉन्टल कैरोसेल स्टोरेज सिस्टम लागू कर रहे हैं। ये सिस्टम आवश्यक वस्तुओं को सीधे पिकिंग स्थान तक पहुंचाते हैं। उत्पादों की स्वचालित डिलीवरी से कर्मचारी अन्य कार्यों, जैसे कि सामान पैक करना, पर ध्यान केंद्रित कर सकते हैं, जिससे गति और सटीकता में वृद्धि होती है। इसके अलावा, गोदाम कर्मचारियों को बिखरे हुए स्थानों से वस्तुओं को लाने की समय लेने वाली प्रक्रिया से मुक्ति मिलती है, जिससे चलने की दूरी कम होती है और कार्यस्थल की एर्गोनॉमिक्स में भी सुधार होता है।.

बेशक, तकनीकी विकास यहीं नहीं रुकता, बल्कि निरंतर प्रगति करता रहता है। बाज़ार में पहले से ही कई ऐसी प्रणालियाँ मौजूद हैं जो स्वायत्त छोटे रोबोट प्रणालियों का उपयोग करके गतिशील भंडारण और ऑर्डर पिकिंग को सक्षम बनाती हैं, जो आवश्यक कार्यों को संसाधन-कुशल तरीके से पूरा करती हैं।.

किवा रोबोटिक्स - अग्रणी

इस क्षेत्र में अग्रणी अमेरिकी कंपनी किवा , जिसकी स्थापना 2003 में हुई थी। इसने अपने अभूतपूर्व नवाचार के कारण अमेरिकी लॉजिस्टिक्स उद्योग में शीघ्र ही ध्यान आकर्षित किया। उनकी प्रणाली ने कन्वेयर बेल्ट, स्वचालित हाई-बे वेयरहाउस या नवीन परिवहन कार्ट को पूरी तरह से समाप्त कर दिया, और इसके बजाय छोटे, स्वायत्त रोबोटों पर ध्यान केंद्रित किया जो वेयरहाउस में घूमते हुए प्रत्येक स्थान पर छोटी अलमारियों को उठाते और उन्हें पैकिंग स्टेशनों तक पहुंचाते थे। सामान हटाए जाने के बाद, अलमारियां स्वचालित रूप से अपने मूल स्थान पर लौट आती थीं, और फिर रोबोट अपने अगले गंतव्य की ओर बढ़ जाता था।

पिक लिस्ट या मोबाइल स्कैनर के साथ गोदाम कर्मचारियों को भेजने के बजाय, यह काम एक छोटे, नारंगी रोबोट ने संभाल लिया, जिसने अपने एकीकृत लिफ्टिंग मैकेनिज्म का उपयोग करके आवश्यक सामान से भरी पूरी (छोटी) शेल्फ को उठा लिया। अलग-अलग सामान उठाने के बजाय, पूरी शेल्फ को ही उठाकर उचित स्थान पर ले जाया गया। इस प्रकार, गोदाम लगभग निरंतर गति में रहता है, जबकि पिकिंग स्टेशनों पर तैनात गोदाम कर्मचारी केवल डिलीवर की गई शेल्फ से आवश्यक उत्पादों को निकालने के लिए जिम्मेदार होते हैं।.

सभी इलेक्ट्रॉनिक रूप से नियंत्रित वेयरहाउस लॉजिस्टिक्स सिस्टम की तरह, इस सिस्टम की सफलता का राज इसके सॉफ्टवेयर में छिपा है, जो रोबोटों को सही समय पर सही जगह पर निर्देशित करता है। हजारों अलमारियों तक की क्षमता वाले गोदामों में सैकड़ों रोबोटों का उपयोग करते समय संभावित बाधाओं से बचना आसान काम नहीं है। और यही लगभग असीमित विस्तारशीलता और लचीलापन इस सिस्टम को उपयोगकर्ताओं के लिए इतना आकर्षक बनाता है।.

पर्याप्त बिजली और उपयुक्त रोबोट, शेल्फ और समतल सतहों में निवेश के अलावा, किवा समाधान के लिए शायद ही किसी अतिरिक्त आवश्यकता की ज़रूरत होती है। इसके विपरीत, यह गोदाम कर्मचारियों की नियुक्ति के लिए आवश्यक कई कारकों को समाप्त कर देता है। उदाहरण के लिए, भंडारण क्षेत्रों को रोशन या गर्म करने की आवश्यकता नहीं होती है, क्योंकि रोबोट पूर्ण अंधेरे में और श्रम कानूनों द्वारा निर्धारित किसी भी तापमान से काफी नीचे भी काम करता है। पिकिंग और पैकिंग को छोड़कर, मानव श्रम की अब आवश्यकता नहीं है; यह शारीरिक सीमाओं को केवल रोबोट की बैटरी लाइफ तक सीमित करने के समान है। कानूनी रूप से अनिवार्य कार्य घंटे और ब्रेक, साथ ही थकान या ध्यान भटकाने जैसे कारक भंडारण प्रक्रिया के दौरान लगभग नगण्य होते हैं। किवा , यह प्रणाली गोदाम कर्मचारियों की उत्पादकता को तीन से चार गुना बढ़ा देती है।

इन सभी फायदों की वजह से ही किवा सिस्टम का इस्तेमाल अमेरिका के कई बड़े ऑनलाइन रिटेलर्स कर रहे हैं। इनमें से एक सबसे बड़े रिटेलर - अमेज़न - को यह बिजनेस कॉन्सेप्ट इतना दिलचस्प लगा कि उसने 2012 में, जर्मन बाजार में इस तकनीक के आने के कुछ ही समय बाद, अमेज़न को खरीद लिया।

किवा के अधिग्रहण के बाद, अमेज़न ने उत्पादन में उल्लेखनीय वृद्धि की है, क्योंकि अकेले अमेज़न की रोबोट संबंधी आवश्यकताएं - अमेज़न के वैश्विक गोदामों के लिए अनुमानित 18,000 यूनिट - कंपनी की स्थापना के बाद से कुल उत्पादन से लगभग तीन गुना अधिक हैं। इसलिए, इच्छुक तृतीय पक्षों को सिस्टम की बिक्री फिलहाल रोकनी होगी।.

और जर्मनी में क्या हो रहा है?

इसी बीच, कई जर्मन मशीन निर्माता भी इसी तरह के समाधान पर काम कर रहे हैं। इनमें से एक अग्रणी कंपनी ग्रेनज़ेबाक , जो दावा करती है कि उसका नया विकसित जी-कॉम सिस्टम ऑर्डर पिकिंग के प्रयास को 70 प्रतिशत तक कम कर सकता है।

बवेरियाई मैकेनिकल इंजीनियरिंग कंपनी जी-कॉम का समाधान मोबाइल, फुर्तीले रोबोटों - जिन्हें कैरीज़ कहा जाता है - पर आधारित है, जो गोदाम में स्वायत्त रूप से काम करते हैं। चूंकि इन छोटे रोबोटों के मोटर इंडक्टिव रूप से चार्ज होते हैं, इसलिए वे लगातार काम कर सकते हैं, जिससे चार्जिंग स्टेशनों पर रुकने का समय समाप्त हो जाता है। ग्रेंज़ेबाक द्वारा विकसित सॉफ़्टवेयर द्वारा नियंत्रित, कैरीज़ निर्धारित शेल्फ तक जाते हैं, उन्हें उठाते हैं और सामान को एर्गोनॉमिक रूप से डिज़ाइन किए गए और लचीले ढंग से कॉन्फ़िगर किए जा सकने वाले पिकिंग स्टेशनों तक ले जाते हैं, जहां गोदाम कर्मचारी सामान निकालते हैं और उन्हें शिपमेंट के लिए तैयार करते हैं। शेल्फों को लेआउट में पूरी तरह से लचीलेपन के साथ डिज़ाइन किया गया है, जिससे उनमें विभिन्न आकारों और वज़नों की वस्तुएं रखी जा सकती हैं। परिणामस्वरूप, वे विभिन्न प्रकार के उत्पादों को स्टोर करने और व्यापक उत्पाद श्रृंखला वाले आपूर्तिकर्ताओं के लिए आदर्श रूप से उपयुक्त हैं।.

लेकिन स्वचालन के और भी कई फायदे हैं: पारंपरिक प्रणालियों में गोदाम कर्मचारियों को अक्सर प्रतिदिन 15 या 18 किलोमीटर तक की दूरी तय करनी पड़ती है, जबकि रोबोटिक समाधानों से वे बिना किसी खास शारीरिक तनाव के पिकिंग स्टेशनों पर स्थिर रह सकते हैं, जिससे कर्मचारियों का यात्रा समय काफी कम हो जाता है। ग्रेनज़ेबाक अनुसार , पारंपरिक समाधानों की तुलना में पिकिंग का समय लगभग 55% कम हो जाता है। शेल्फ पर सामान ढूंढने और खोजने में लगने वाला अतिरिक्त 15% समय भी बच जाता है, जिससे कार्यक्षमता में 70% की वृद्धि होती है। चूंकि केवल वस्तुओं की वास्तविक पिकिंग और भंडारण ही मैन्युअल रूप से किया जाता है, इसलिए कर्मचारियों की लागत में काफी कमी आती है। इसके अलावा, सरलीकृत प्रक्रियाओं से कर्मचारियों के प्रशिक्षण का समय घटकर केवल एक या दो दिन रह जाता है।

जी-कॉम के साथ, भंडारण क्षेत्र को रोशन करने, हवादार बनाने या गर्म करने की आवश्यकता नहीं रह जाती है। केवल पिकिंग स्टेशन क्षेत्र को ही कानूनी आवश्यकताओं को पूरा करना होता है; यह आमतौर पर कुल भंडारण क्षेत्र के लगभग 10% हिस्से को ही प्रभावित करता है और परिणामस्वरूप ऊर्जा की काफी बचत होती है।.

कैरीज़ को नियंत्रित करने के लिए किसी भी इंडक्शन लूप की आवश्यकता नहीं होती है, जो इस एप्लिकेशन को बेहद लचीला बनाता है और स्टोरेज सिस्टम के स्थानांतरण को भी लागत प्रभावी और सरल बना देता है।.

जर्मन प्लांट इंजीनियरिंग कंपनी आइज़ेनमैन, किवा और जी-कॉम जैसी कंपनियों को अपने लॉगीमूवर से टक्कर दे रही है। लॉगीमूवर एक हल्का, डबल-स्किड आधारित औद्योगिक ट्रक है जिसका वजन मात्र 60 किलोग्राम है। शक्तिशाली लिथियम-आयन बैटरी सिस्टम से लैस यह ड्राइवर रहित और बेहद फुर्तीला वाहन, सीमित स्थानों में एक टन तक का भार एक मीटर प्रति सेकंड की गति से ढो सकता है, जिससे परिवहन और गोदाम लॉजिस्टिक्स प्रक्रियाओं को बेहतर बनाने में मदद मिलती है। इस रोबोटिक वाहन में दो समानांतर स्किड हैं जो स्वचालित रूप से मानक पैलेट के नीचे जाते हैं, उन्हें उठाते हैं और ऑप्टिकल गाइडेंस सिस्टम का उपयोग करके उन्हें निर्धारित गंतव्य तक पहुंचाते हैं। परिष्कृत सॉफ्टवेयर दोनों स्वतंत्र स्किड को सिंक्रनाइज़ करता है और वाहन के पूरे मार्ग की निगरानी और नियंत्रण करता है।

कंपनी के अनुसार, लोगीमूवर आंतरिक लॉजिस्टिक्स कार्यों की एक विस्तृत श्रृंखला के लिए उपयुक्त है, जिसमें मशीनों को सामग्री की आपूर्ति, सभी प्रकार के सामानों का भंडारण और पुनः प्राप्ति से लेकर जटिल ऑर्डर पिकिंग तक शामिल हैं। लोगीमूवर का स्किड-आधारित डिज़ाइन और अभिनव नियंत्रण एवं ड्राइव सिस्टम अब यूरोप में पेटेंट द्वारा संरक्षित हैं।.

नियोबोटिक्स ने एक कदम और आगे बढ़ाया : ऑटोमैटिका 2014 में, कंपनी ने एमटी-400 को प्रस्तुत किया, जो एक और स्वायत्त मोबाइल रोबोट है जिसे किफायती और अत्यधिक लचीली परिवहन प्रणाली के रूप में डिज़ाइन किया गया है। अपने कॉम्पैक्ट डिज़ाइन के कारण, एमटी-400 बहुत संकरे गलियारों में भी आसानी से चल सकता है, जहाँ दिशा-निर्देश के लिए न तो फर्श पर निशान और न ही अन्य उपकरणों की आवश्यकता होती है। इसके बजाय, नेविगेशन प्रणाली एक एकीकृत लेजर स्कैनर से प्राप्त जानकारी पर निर्भर करती है, जिससे रोबोट स्वतंत्र रूप से बाधाओं से बच सकता है और अप्रत्याशित परिस्थितियों पर प्रतिक्रिया कर सकता है।

एक स्व-नियंत्रित, सोचने वाला गोदाम रोबोट? यहाँ से, एक ऐसे स्वायत्त रूप से संचालित होने वाले समग्र समाधान की ओर कदम बढ़ाना दूर नहीं लगता जो अंततः गोदाम में मनुष्यों के उपयोग को पूरी तरह से अनावश्यक बना देगा।

लॉजिस्टिक्स रोबोट? उनकी किसे जरूरत है?

किवा के सिस्टम उच्च स्तर के स्वचालन और लचीलेपन के कारण तेजी से बढ़ते ई-कॉमर्स और मल्टी-चैनल बाजार की जरूरतों को पूरा करने के लिए विशेष रूप से डिजाइन किए गए हैं।

इसके मुख्य कारण निम्नलिखित हैं:

उत्पादों की विस्तृत श्रृंखला का इष्टतम प्रबंधन

अपने लचीले और स्केलेबल डिज़ाइन के कारण, ये मोबाइल यूनिट मुख्य रूप से गोदामों और ऑर्डर पिकिंग ऑपरेशनों के लिए उपयुक्त हैं, जहाँ उत्पादों की एक विस्तृत श्रृंखला से विभिन्न प्रकार के शिपमेंट तैयार किए जाते हैं। इसलिए, ये मेल-ऑर्डर और मल्टी-चैनल रिटेलर्स के साथ-साथ ई-कॉमर्स क्षेत्र में सक्रिय फुलफिलमेंट सर्विस प्रोवाइडर्स द्वारा दी जाने वाली लॉजिस्टिक्स समाधानों के लिए आदर्श रूप से उपयुक्त हैं। यहाँ, वे अपनी दक्षता के लाभों का उपयोग करके रिटेलर्स की लगातार बढ़ती मांगों को पूरा कर सकते हैं, जिसमें डिलीवरी का समय कम करना और लागत में निरंतर कमी लाना शामिल है।.

लचीली तैनाती

प्रस्तुत प्रणालियों के साथ, लगभग किसी भी वस्तु को संग्रहित किया जा सकता है, बशर्ते वह उसके चेसिस के अधिकतम आयामों से अधिक न हो। आवश्यकतानुसार, अलमारियों में डिब्बे, दराज, हैंगिंग रेल आदि भी लगाए जा सकते हैं, जिससे उत्पाद श्रृंखला की आवश्यकताओं के अनुसार लचीला अनुकूलन संभव हो जाता है। इससे उपलब्ध भंडारण स्थान का अधिक प्रभावी ढंग से उपयोग करने में मदद मिलती है, क्योंकि किसी भी क्षेत्र को मोबाइल अलमारियों के लिए भंडारण स्थान के रूप में उपयोग किया जा सकता है। न्यूनतम तकनीकी स्थापना आवश्यकताओं के कारण, मौजूदा गोदाम भवनों में इनका सहज एकीकरण संभव है।.

तेज़ तैनाती समय

पिकिंग स्टेशन पर सामान की तुरंत उपलब्धता से ऑर्डर प्रोसेसिंग का समय घटकर कुछ ही मिनटों तक सीमित हो जाता है। समय की यह बचत तेजी से बढ़ती डिलीवरी की मांग को पूरा करती है – विशेष रूप से अगले दिन और उसी दिन डिलीवरी की ।

निष्कर्ष

इन छोटे सहायक उपकरणों के उपयोग की अभी भी । तेज़ी से बिकने वाली वस्तुओं को पिकिंग स्टेशनों के पास पैलेट पर रखना ही सबसे कारगर तरीका रहेगा। अत्याधुनिक स्टोरेज लिफ्ट सिस्टम, हाई-बे रैकिंग और कैरोसेल रैकिंग का संचालन करना या बहुत भारी या बड़े आकार के सामानों का परिवहन करना भी किवा एंड कंपनी के बस की बात नहीं है। इसलिए, मध्यम अवधि में हाइब्रिड समाधान सबसे उपयुक्त होंगे, जहाँ विभिन्न सिस्टम साथ-साथ काम करते हैं और एक-दूसरे के पूरक होते हैं। हालांकि, अभी भी ये उपकरण वेयरहाउस लॉजिस्टिक्स की दक्षता को काफी हद तक बढ़ाने में महत्वपूर्ण योगदान दे सकते हैं।