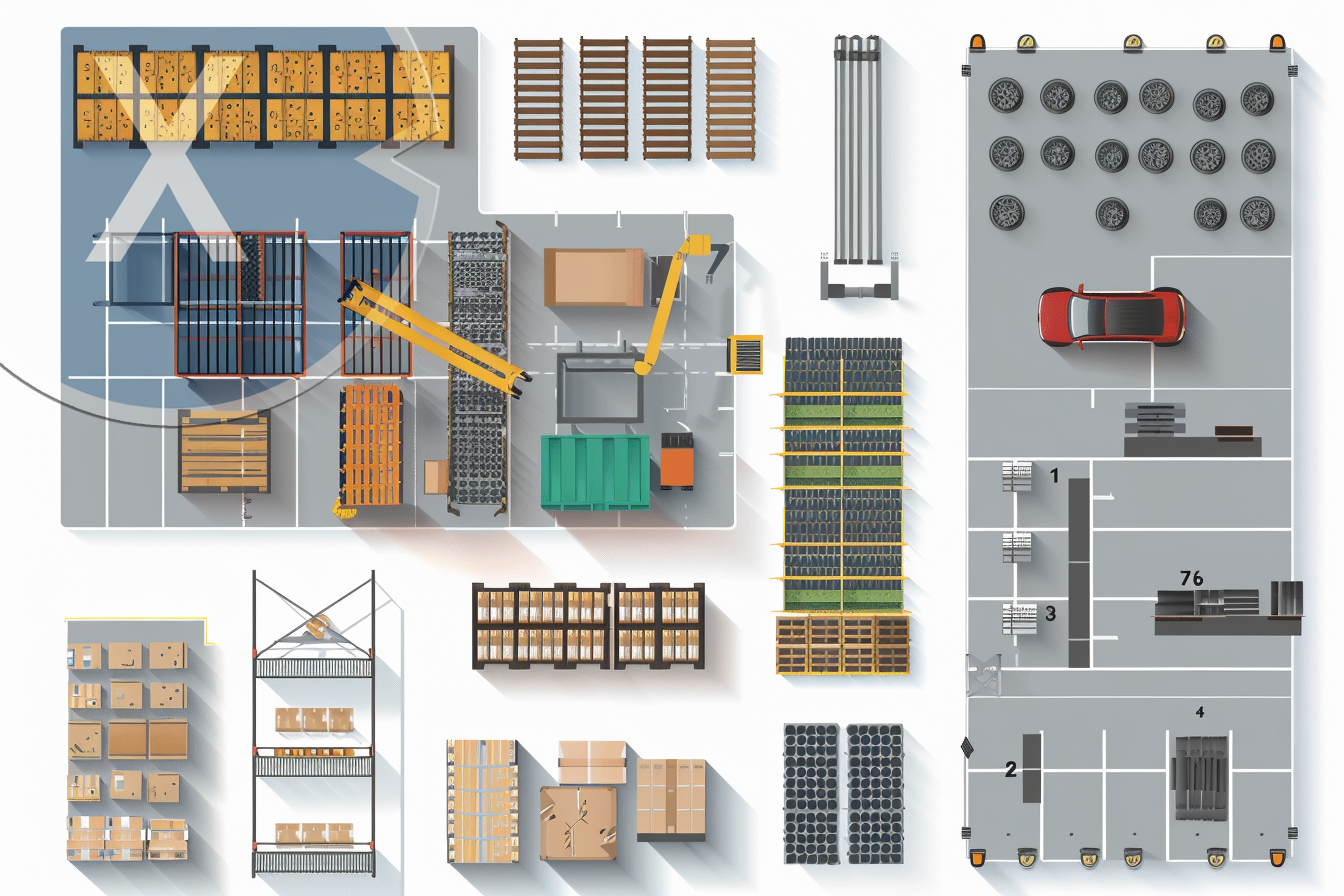

Die Logistikplanung muss Lagersysteme beinhalten, die optimal für den Bestand in der Anlage geeignet sind – Bild: Xpert.Digital

Auswahl geeigneter Lagersysteme für das Lager

Die effiziente Gestaltung von Lager- und Logistikprozessen ist ein entscheidender Faktor für den Erfolg eines Unternehmens. Dabei spielt die Auswahl des passenden Lagersystems eine zentrale Rolle. Ein optimal abgestimmtes Lagersystem berücksichtigt nicht nur die spezifischen Merkmale des Lagers, sondern auch die Art der gelagerten Produkte, die Warenflüsse und die Bestandsmengen innerhalb der Anlage.

Bedeutung der richtigen Lagersystemwahl

Ein geeignetes Lagersystem trägt maßgeblich zur Effizienzsteigerung bei. Es ermöglicht eine optimale Raumnutzung, reduziert Durchlaufzeiten und minimiert Fehlerquoten. Darüber hinaus beeinflusst es die Flexibilität und Skalierbarkeit des Lagers, was insbesondere in Zeiten dynamischer Marktanforderungen von Bedeutung ist.

Wichtige Faktoren bei der Auswahl

Bei der Entscheidung für ein Lagersystem sollten verschiedene Aspekte berücksichtigt werden:

1. Produktmerkmale

Größe, Gewicht, Form und Empfindlichkeit der Produkte bestimmen die Anforderungen an das Lagersystem. Zerbrechliche Güter benötigen beispielsweise andere Lagerbedingungen als robuste Materialien.

2. Warenfluss und Umschlagshäufigkeit

Wie häufig werden Artikel ein- und ausgelagert? Ein hoher Umschlag erfordert Systeme mit schnellen Zugriffszeiten.

3. Lagerkapazität und -auslastung

Die geplante Lagerkapazität beeinflusst die Wahl des Systems. Es muss genügend Raum für aktuelle und zukünftige Bestände bieten.

4. Räumliche Gegebenheiten

Die Abmessungen des Lagergebäudes, Bodenbeschaffenheit und Tragfähigkeit setzen physische Grenzen.

5. Technologische Anforderungen

Automatisierung und Digitalisierung spielen eine immer größere Rolle. Systeme sollten mit vorhandenen IT-Strukturen kompatibel sein.

6. Wirtschaftlichkeit

Investitions- und Betriebskosten müssen in einem angemessenen Verhältnis zum Nutzen stehen.

Übersicht über verschiedene Lagersysteme

Fachbodenregale

Ideal für die manuelle Lagerung kleinerer Artikel. Sie bieten Flexibilität und sind leicht erweiterbar.

Palettenregale

Eignen sich für palettierte Waren und ermöglichen direkten Zugriff auf jede Palette.

Hochregallager

Nutzen die Höhe des Lagers optimal aus und sind oft automatisiert. Sie sind geeignet für große Mengen homogener Produkte.

Durchlaufregale

Arbeiten nach dem First-in-First-out-Prinzip und sind für schnell drehende Artikel geeignet.

Shuttle-Systeme

Halbautomatische Systeme für hohe Ein- und Auslagerungsfrequenzen.

Automatische Kleinteilelager (AKL)

Für die Lagerung von Kleinteilen mit hoher Artikelvielfalt und Umschlagshäufigkeit.

Technologische Innovationen in der Lagerhaltung

Die fortschreitende Digitalisierung eröffnet neue Möglichkeiten in der Lagerlogistik:

Robotik und Automatisierung

Roboter übernehmen Transport- und Kommissionieraufgaben, was die Effizienz steigert und Fehler reduziert.

Warehouse Management Systeme (WMS)

Softwarelösungen, die Lagerprozesse steuern und optimieren.

Internet der Dinge (IoT)

Vernetzung von Geräten und Sensoren ermöglicht Echtzeitüberwachung und -steuerung.

Anpassung an branchenspezifische Anforderungen

Verschiedene Branchen stellen unterschiedliche Anforderungen an Lagersysteme:

Lebensmittelindustrie

Erfordert Temperaturkontrolle und Hygienestandards.

Passen dazu:

Pharmazeutische Industrie

Benötigt strenge Sicherheits- und Qualitätskontrollen.

E-Commerce

Hohe Artikelvielfalt und schnelle Lieferzeiten verlangen flexible und effiziente Systeme.

Nachhaltigkeit in der Lagerlogistik

Nachhaltigkeit gewinnt auch in der Lagerhaltung an Bedeutung. Energieeffiziente Systeme, der Einsatz erneuerbarer Energien und eine nachhaltige Bauweise des Lagers tragen zum Umweltschutz bei und können Kosten reduzieren.

Mitarbeiter und Ergonomie

Neben technologischen Aspekten ist auch der Mensch ein entscheidender Faktor. Ergonomisch gestaltete Arbeitsplätze und intuitive Systeme erhöhen die Zufriedenheit und Produktivität der Mitarbeiter.

Strategische Planung und Implementierung

Die Einführung eines neuen Lagersystems erfordert eine sorgfältige Planung:

Analyse der Ist-Situation

Erfassung aller relevanten Daten und Prozesse.

Definition von Zielen

Was soll mit dem neuen System erreicht werden?

Auswahl des Systems

Basierend auf den Anforderungen und Zielen.

Testphase

Pilotprojekte können helfen, mögliche Probleme frühzeitig zu erkennen.

Schulung der Mitarbeiter

Sicherstellung, dass alle Nutzer das System effektiv bedienen können.

Herausforderungen und Lösungen

Kostenkontrolle

Durch detaillierte Planung und Angebotseinholung können Kosten im Rahmen gehalten werden.

Technische Kompatibilität

Systeme sollten mit vorhandener Infrastruktur kompatibel sein oder entsprechende Schnittstellen bieten.

Skalierbarkeit

Das System sollte an wachsende Anforderungen angepasst werden können.

Weiterentwicklung der Lagerlogistik

Die Lagerlogistik wird sich in den kommenden Jahren weiterentwickeln. Künstliche Intelligenz, Big Data und autonome Systeme werden eine noch größere Rolle spielen. Unternehmen, die frühzeitig in moderne Lagersysteme investieren und flexibel bleiben, werden Wettbewerbsvorteile erzielen.

Die Auswahl des geeigneten Lagersystems ist komplex und von vielen Faktoren abhängig. Eine gründliche Analyse, die Berücksichtigung aktueller und zukünftiger Anforderungen sowie die Einbindung von Mitarbeitern und Experten sind entscheidend für den Erfolg. Mit dem richtigen Lagersystem können Unternehmen ihre Effizienz steigern, Kosten senken und sich für zukünftige Herausforderungen wappnen.

Xpert Partner in der Lagerplanung und -bau

Auswahl von für das Lager geeigneten Lagersystemen: Eine umfassende Betrachtung

Die Wahl des richtigen Lagersystems ist von entscheidender Bedeutung für die Effizienz und Wirtschaftlichkeit eines Logistikzentrums. In der heutigen wettbewerbsintensiven Wirtschaft spielen gut organisierte und durchdacht geplante Lagerstrukturen eine Schlüsselrolle, um reibungslose Abläufe und schnelle Reaktionszeiten auf Kundenanforderungen sicherzustellen. Die Logistikplanung sollte daher Lagersysteme integrieren, die auf die spezifischen Merkmale des jeweiligen Lagers, die Beschaffenheit der gelagerten Waren sowie die interne und externe Warenflüsse abgestimmt sind. Aber was sind die wesentlichen Faktoren bei der Auswahl des passenden Lagersystems? Welche Systeme bieten sich für verschiedene Anforderungen an, und welche Trends beeinflussen die Entwicklung in diesem Bereich?

Wesentliche Faktoren bei der Auswahl des Lagersystems

Die Planung eines Lagersystems beginnt mit einer detaillierten Analyse der Anforderungen des Lagers und der gelagerten Produkte. Dabei sind mehrere Faktoren von zentraler Bedeutung:

1. Art der gelagerten Produkte

Die Art und Beschaffenheit der Produkte, die gelagert werden sollen, beeinflussen maßgeblich die Wahl des Lagersystems. Schüttgüter, Flüssigkeiten, verderbliche Waren oder sperrige Güter stellen jeweils unterschiedliche Anforderungen an die Lagerung. Beispielsweise müssen empfindliche Produkte, wie Medikamente oder frische Lebensmittel, unter speziellen Bedingungen wie kontrollierter Temperatur oder Feuchtigkeit gelagert werden.

2. Mengen und Umschlagshäufigkeit

Ein weiterer zentraler Aspekt ist die Lagerdichte sowie die Umschlagshäufigkeit der gelagerten Waren. Handelt es sich um schnell drehende Güter (sog. „Fast Mover“), die oft bewegt werden müssen, oder um langsam drehende Produkte („Slow Mover“), die über einen längeren Zeitraum gelagert werden? Diese Informationen helfen dabei, das richtige Lagerkonzept zu wählen, das sowohl Effizienz als auch Kosteneffizienz gewährleistet.

3. Warenfluss und Layout der Anlage

Der interne Warenfluss innerhalb des Lagers spielt eine wesentliche Rolle. Die Wege, die die Mitarbeiter oder automatisierten Systeme zur Ein- und Auslagerung der Waren zurücklegen, sollten möglichst kurz und effizient gestaltet werden. Ein optimiertes Layout und eine durchdachte Anordnung der Lagersysteme tragen zur Minimierung von unnötigen Bewegungen und Zeitverlusten bei.

4. Verfügbarkeit von Lagerflächen

Auch die räumlichen Gegebenheiten des Lagers bestimmen die Wahl des Lagersystems. In kleineren Lagern müssen möglicherweise kompaktere Lagersysteme gewählt werden, während größere Lager mehr Flexibilität bei der Auswahl und dem Aufbau ihrer Lagerstruktur haben. Zudem ist die vertikale Nutzung des verfügbaren Platzes ein wichtiger Aspekt, insbesondere in hochmodernen, automatisierten Lagern.

Arten von Lagersystemen

Es gibt eine Vielzahl von Lagersystemen, die je nach den spezifischen Anforderungen eines Lagers gewählt werden können. Im Folgenden werden einige der gängigsten Systeme vorgestellt:

1. Regalsysteme

Dies ist die häufigste Form der Lagerung, die in fast allen Lagern weltweit anzutreffen ist. Es gibt verschiedene Varianten von Regalsystemen, darunter:

Palettenregale

Geeignet für große Mengen von Waren, die auf Paletten gelagert werden. Diese Regale sind besonders beliebt, da sie eine hohe Flexibilität bieten und sowohl manuell als auch automatisch betrieben werden können.

Fachbodenregale

Sie eignen sich vor allem für kleinere, handliche Waren, die ohne Paletten gelagert werden. Sie bieten eine hohe Zugänglichkeit und sind ideal für Lager mit hoher Umschlagshäufigkeit.

Durchlaufregale

Bei diesem System werden Waren auf der einen Seite des Regals eingelagert und auf der anderen Seite entnommen. Durch die Schwerkraft bewegen sich die Produkte automatisch nach vorne, was die Entnahme beschleunigt und die Zugänglichkeit verbessert. Dieses System ist besonders nützlich für Lager, in denen eine strenge FIFO- (First In, First Out) Methode angewendet wird, etwa in der Lebensmittelindustrie.

Shuttle- und Liftsysteme

Diese automatisierten Systeme ermöglichen eine besonders effiziente und platzsparende Lagerung. Ein Shuttle-System verwendet motorisierte Transportwagen, um Waren automatisch in die Regale zu bringen oder aus ihnen zu entnehmen. Liftsysteme hingegen transportieren Waren vertikal zu ihrem Lagerort. Diese Systeme sind ideal für große Lager mit einer hohen Anzahl an Lagerpositionen und einer hohen Lagerdichte.

4. Automatisierte Kleinteilelager (AKL)

Hierbei handelt es sich um vollautomatische Systeme, die speziell für die Lagerung von kleinen und mittleren Artikeln entwickelt wurden. Diese Systeme sind besonders in der E-Commerce- und Ersatzteilbranche verbreitet, da sie schnelle Zugriffszeiten und eine präzise Handhabung der Waren ermöglichen.

5. Blocklagerung

In einem Blocklager werden die Waren ohne Regale direkt aufeinander gestapelt. Dies bietet sich vor allem für große Mengen von gleichartigen Produkten an, die über einen kurzen Zeitraum gelagert werden. Diese Lagerform ist besonders platzsparend und eignet sich vor allem für weniger wertvolle Waren oder solche mit geringer Umschlagshäufigkeit.

Automatisierung im Lagerwesen

Ein immer wichtiger werdender Trend in der Lagerlogistik ist die Automatisierung. Unternehmen stehen zunehmend unter dem Druck, ihre Lagerprozesse zu beschleunigen und gleichzeitig die Kosten zu senken. Automatisierte Lagersysteme können dabei helfen, dieses Ziel zu erreichen. Sie bieten zahlreiche Vorteile, darunter eine erhöhte Effizienz, reduzierte Fehlerquoten und eine verbesserte Raumnutzung.

1. Automatisierte Regalsysteme

Diese Systeme arbeiten in Kombination mit Robotern oder Förderbändern, die Waren einlagern oder entnehmen. Sie ermöglichen eine hohe Geschwindigkeit und Präzision, was besonders in Branchen mit hohen Umschlagmengen, wie der E-Commerce- oder Lebensmittelindustrie, von Bedeutung ist.

2. Roboterlösungen

Auch der Einsatz von Robotern in der Lagerlogistik nimmt stetig zu. Diese können Aufgaben wie die Kommissionierung, den Transport oder das Sortieren von Waren übernehmen. Insbesondere in Lagern mit hohem Volumen können Roboter die Effizienz erheblich steigern, da sie rund um die Uhr arbeiten können.

Passend dazu:

3. Lagerverwaltungssysteme (LVS)

Ein LVS steuert und überwacht alle Prozesse im Lager und sorgt für eine optimale Nutzung der Lagerkapazitäten. Es unterstützt bei der Bestandsverwaltung, der Koordination von Ein- und Auslagerungen und der Optimierung von Kommissionierungsprozessen. Moderne LVS sind in der Lage, Daten in Echtzeit zu verarbeiten, was eine sofortige Reaktion auf Änderungen im Warenfluss ermöglicht.

Nachhaltigkeit in der Lagerlogistik

Mit dem zunehmenden Bewusstsein für Umweltfragen spielt auch die Nachhaltigkeit in der Lagerlogistik eine immer größere Rolle. Unternehmen sind bestrebt, ihre Prozesse so umweltfreundlich wie möglich zu gestalten, um Kosten zu senken und ihren ökologischen Fußabdruck zu minimieren.

1. Energieeffiziente Lagersysteme

Moderne Lagersysteme sind darauf ausgelegt, den Energieverbrauch zu minimieren. Automatisierte Systeme arbeiten oft energieeffizienter als manuelle Prozesse, da sie besser aufeinander abgestimmt sind und unnötige Bewegungen oder Leerfahrten vermeiden.

2. Nachhaltige Baumaterialien

Auch bei der Errichtung von Lagergebäuden und der Auswahl der verwendeten Materialien spielt die Nachhaltigkeit eine große Rolle. So werden beispielsweise zunehmend recycelbare oder besonders langlebige Materialien eingesetzt, um die Umweltbelastung zu reduzieren.

3. Optimierung der Lagerdichte

Eine hohe Lagerdichte bedeutet, dass mehr Waren auf weniger Raum gelagert werden können. Dies spart nicht nur Platz, sondern auch Energie, da weniger Fläche beheizt oder beleuchtet werden muss. Kompakte Lagersysteme wie Shuttle- oder Liftsysteme tragen dazu bei, die Raumnutzung zu maximieren.

Zukünftige Entwicklungen

Die Lagerlogistik entwickelt sich stetig weiter, und es ist davon auszugehen, dass in den kommenden Jahren neue Technologien und Trends den Markt maßgeblich beeinflussen werden. Die zunehmende Vernetzung und Digitalisierung von Lagerprozessen, etwa durch den Einsatz des Internets der Dinge (IoT) oder von Künstlicher Intelligenz (KI), wird die Effizienz weiter steigern. Unternehmen, die frühzeitig in solche Technologien investieren, können sich einen entscheidenden Wettbewerbsvorteil sichern.

Die Auswahl des richtigen Lagersystems spielt eine entscheidende Rolle für die Effizienz und Flexibilität eines Unternehmens. Die Wahl hängt von vielen Faktoren ab, darunter die Art der gelagerten Produkte, die Lagerdichte, die Umschlagshäufigkeit und die verfügbaren Räumlichkeiten. Mit der zunehmenden Automatisierung und der Integration neuer Technologien bieten sich Unternehmen heute vielfältige Möglichkeiten, ihre Lagerprozesse zu optimieren und auf zukünftige Herausforderungen vorbereitet zu sein.