Smart Factory – l’avenir de la logistique de production

Sélection de voix 📢

Publié le: 9 juillet 2014 / mise à jour du: 28 septembre 2021 - Auteur: Konrad Wolfenstein

Usine intelligente : robots de transport dans l'usine ou l'entrepôt – Image : Xpert.Digital / Andrey Suslov|Shutterstock.com

Entrepôts à grande hauteur entièrement automatiques, robots naviguant de manière autonome dans l'entrepôt et systèmes de convoyage techniquement sophistiqués : dans la logistique d'entrepôt, le progrès technique permanent est perceptible à chaque instant.

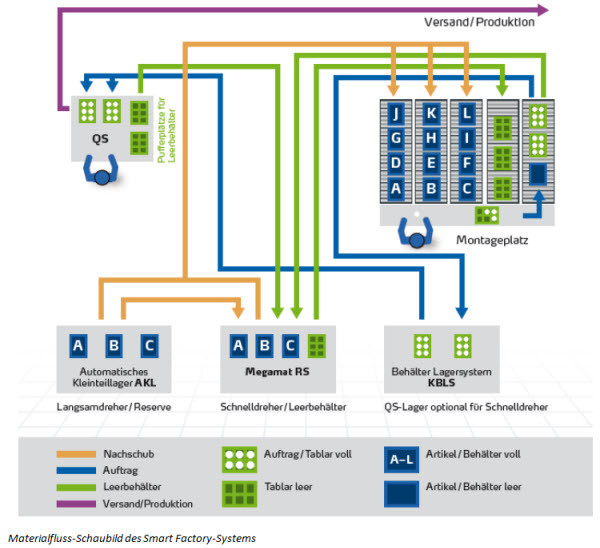

Mais qu’en est-il de la logistique de production, dans laquelle s’effectue une part importante de la création de valeur industrielle ? Selon plusieurs fabricants, il existe encore ici un potentiel inexploité à exploiter. Une approche consiste à automatiser intelligemment le flux de matériaux, grâce auquel les marchandises peuvent être déplacées encore plus rapidement de l'entrepôt au lieu de travail et aux sites de production. Et c'est exactement là qu'interviennent les deux sociétés Kardex Remstar et Servus Intralogistics. Sous le mot-clé Smart Factory , elles ont développé une nouvelle solution pour optimiser la logistique de production interne de leurs clients. L'objectif principal est de relier intelligemment le stockage et la mise à disposition des marchandises ainsi que le montage et la production et de réaliser ainsi un flux de matériaux automatisé de manière cohérente entre toutes les zones de stockage, de production et de montage.

Routage intelligent

Les éléments de base de la solution sont des dispositifs de stockage dynamiques de Kardex Remstar et un système de transport spécial de Servus Intralogistics, composé de robots de transport autonomes. séparément depuis longtemps. Ce qui est nouveau, c'est que les composants sont combinés en une solution globale efficace à l'aide d'un logiciel nouvellement développé.

Les pièces nécessaires au montage sont stockées de manière peu encombrante dans les ascenseurs de stockage verticaux, les rayonnages de circulation ou les systèmes de stockage de conteneurs de Kardex Remstar et mises à disposition en cas de besoin. Au moment de la mise à disposition, le système de transport Servus récupère automatiquement les pièces de l'entrepôt et les transporte vers les postes de montage à l'aide de robots de transport autonomes. Selon le processus, les pièces préassemblées sont ensuite transportées vers l'assurance qualité, vers le tampon intermédiaire, vers la production finale ou vers l'expédition. Le système de transport Servus se révèle particulièrement flexible car il permet un déplacement libre dans le hall de l'usine et s'adapte de manière optimale aux structures de bâtiment existantes. Cela signifie que le parcours peut être installé à n'importe quel endroit - du sol au plafond - dans l'entrepôt et les halls de production.

Le système s'adresse à un groupe de clients qui peut être caractérisé comme suit :

- fabrique des produits finis ou semi-finis

- est intégré à la production en flux

- fonctionne avec une livraison juste à temps

- produit des lots de petite et moyenne taille

- fonctionne avec une large gamme de composants et de produits préliminaires

Smart Factory est donc une solution idéale pour les clients de l'industrie manufacturière, comme l'automobile ou la construction mécanique .

Les exigences des clients

Afin de rationaliser les processus de production internes et de gagner du temps, le principe d'un transport efficace et automatisé des composants et des produits préliminaires devient une exigence de plus en plus forte des clients. L'objectif est un flux de matières optimisé avec des temps d'installation et d'arrêt réduits, ce qui permet également une traçabilité complète via les systèmes informatiques de l'entreprise. Le logiciel du package joue un rôle important à cet égard, en enregistrant toutes les données de mouvement des marchandises stockées. Le système reconnaît la disponibilité des composants pour les commandes existantes, réserve les besoins attendus et détecte les ruptures de stock. En résumé, cela se traduit par les exigences suivantes pour le concept :

- Réduction des espaces de stockage et de production, réduction des distances de marche

- Accès plus rapide aux marchandises stockées

- Détermination des stocks en temps réel, gestion des emplacements de stockage, réapprovisionnement

- Augmenter la précision du prélèvement

- Sécurité et ergonomie accrues pour le personnel de production et d'entrepôt

Le processus en détail

Les pièces nécessaires ultérieurement à l'assemblage sont stockées de manière compacte dans le plus petit encombrement dans les ascenseurs de stockage verticaux, les racks de circulation ou les systèmes de stockage de conteneurs de Kardex Remstar et sont maintenues prêtes pour la production.

C'est là qu'interviennent les robots de transport de Servus. Vous recevez automatiquement des informations sur les étapes de travail requises et effectuez toutes les autres étapes de manière indépendante. Le système Servus ne nécessite pas de commande centrale, car les robots de transport communiquent directement avec les autres robots de transport et postes de travail par infrarouge et réagissent ainsi à leur environnement immédiat. Le cœur de ce système de transport sophistiqué est un robot de transport autonome capable de transporter des charges allant jusqu'à 35 kg. Peut être configuré individuellement en fonction de l'équipement, de la taille ou des moyens de chargement, tout peut être transporté, des simples cartons ou cartons aux marchandises en vrac ou aux pièces spécifiques du client. L'équipement de chargement qui y est intégré permet un chargement et un déchargement indépendants depuis les étagères de stockage.

Les soi-disant assistants apparaissent comme le troisième acteur principal. Ce sont les unités avec lesquelles les robots communiquent et à travers lesquelles ils contrôlent les lieux de stockage, d'assemblage ou de picking.

Lorsque la voiture autonome s'approche d'un assistant, celui-ci s'identifie et informe le robot de transport de sa position dans le système et des options qui s'offrent à lui. Le robot décide alors de manière autonome comment procéder. De la même manière, le robot communique avec les postes de travail respectifs, qu'il contrôle les uns après les autres.

Outre l'échange d'informations par infrarouge, une communication simplifiée par impulsions électriques est également possible. Cela peut être utilisé, par exemple, si seules des commandes simples telles que stop and go sont requises pour le processus.

Au point de montage, le salarié retire les pièces qui lui sont livrées par les différents robots. Après avoir retiré le conteneur contenant les marchandises transportées et un

Bien entendu, le concept ne convient pas uniquement à la production pure. Une fois l'assemblage terminé, le robot peut bien sûr récupérer les pièces finies et les transporter vers un entrepôt ou les emmener au poste suivant, au contrôle qualité ou directement au picking.

Avantages et bénéfices client du système Servus

Avec un tel système, l'entrée des marchandises, le stockage, le prélèvement et la sortie des marchandises sont intégrés dans un processus de flux compact qui peut être conçu de manière extrêmement flexible par les entreprises. Cela signifie qu'un stockage intermédiaire inutile peut être évité et que le débit peut être considérablement augmenté, ce qui conduit à une réduction des temps de traitement tout en augmentant la production. Les stocks en circulation et le capital ainsi immobilisé sont réduits, ce qui entraîne une réduction des coûts.

Et les domaines d'application du concept dans la logistique de production sont extrêmement divers :

- Transport interne : le système de navette gère tous les transports internes, depuis l'entrée des marchandises jusqu'à l'entrepôt tampon, en passant par la production, le prélèvement, l'assemblage jusqu'à la sortie des marchandises. Un système unique pour tous les domaines signifie aucune interface inutile et une flexibilité maximale.

- Assemblage : Le système navette alimente les postes de travail manuels ainsi que les postes de traitement automatiques, et il amène avec lui les données et instructions de traitement associées.

- Préparation de commandes : Qu'il s'agisse de marchandises à personne ou de personne à marchandise , qu'il s'agisse de commandes individuelles successives ou de plusieurs commandes en parallèle, le système de navette achemine le matériel du lieu de stockage directement à l'homme ou au poste de travail et l'amène retour à n’importe quel endroit souhaité.

Dans l'ensemble, Smart Factory représente une solution qui, grâce à son processus automatisé, sa structure simple, son installation simple et adaptée aux besoins et, enfin et surtout, la grande évolutivité du système, peut aider les entreprises de l'industrie manufacturière à optimiser davantage leurs processus et augmenter considérablement l'efficacité interne pour augmenter.