Stockage intelligent : Robots d’entrepôt – Robots logistiques en usine ou en entrepôt – Photo Phonlamai | Shutterstock.com

L'optimisation de la logistique d'entrepôt est une activité essentielle pour la plupart des entreprises, et pas seulement dans le secteur de la vente par correspondance. Elle représente également l'un de leurs principaux postes de dépenses. De par sa complexité, les améliorations dans ce domaine figurent parmi les tâches les plus difficiles et souvent les plus coûteuses auxquelles les entreprises sont confrontées. Pour rationaliser les processus et gagner en efficacité, l'automatisation de l'entrepôt grâce à des systèmes automatisés de flux de marchandises et de convoyage, où les produits sont stockés dans des systèmes de rayonnages de pointe, constitue une solution envisageable.

Mais comment les marchandises arrivent-elles de là jusqu'au poste de prélèvement ?

Souvent, à ce stade, on déploie des préparateurs de commandes équipés de scanners mobiles pour collecter les articles nécessaires à la préparation des commandes. Cette solution, outre des coûts de personnel élevés, présente des limites en termes de flexibilité horaire ( préparation de commandes 24h/24 et 7j/7 ) et, malgré l'utilisation de scanners de pointe, des inconvénients en matière de précision de prélèvement.

Les fournisseurs de solutions intralogistiques ont également développé des solutions pour accroître la cadence de prélèvement et, par conséquent, la rapidité de la préparation des commandes. Ils mettent par exemple en œuvre des systèmes de stockage à carrousel horizontal pour la logistique d'expédition. Ces systèmes acheminent les articles requis directement vers le poste de prélèvement. La livraison automatisée des produits au poste de travail permet aux employés de se concentrer sur d'autres tâches, comme l'emballage des marchandises, ce qui se traduit déjà par une rapidité et une précision accrues. De plus, les employés d'entrepôt sont dispensés de la tâche fastidieuse de récupérer les articles dispersés, ce qui réduit les distances de déplacement et améliore l'ergonomie au travail.

Bien entendu, le développement technologique ne s'arrête pas là, mais progresse continuellement. Plusieurs systèmes sont déjà disponibles sur le marché, permettant la gestion dynamique des entrepôts et la préparation de commandes grâce à des systèmes de petits robots autonomes qui effectuent les tâches nécessaires de manière économe en ressources.

Kiva Robotics – le pionnier

Kiva entreprise américaine fondée en 2003, est pionnière dans ce domaine. Elle s'est rapidement fait remarquer dans le secteur de la logistique aux États-Unis grâce à son innovation révolutionnaire. Son système se passe totalement de convoyeurs, d'entrepôts automatisés à grande hauteur et de chariots de transport novateurs. Il repose sur de petits robots autonomes qui parcourent l'entrepôt, prélevant des étagères à chaque emplacement et les transportant jusqu'aux postes d'emballage. Une fois les articles prélevés, les étagères retournent automatiquement à leur position initiale et le robot poursuit son chemin vers sa destination suivante.

Au lieu d'envoyer des magasiniers avec leurs listes de prélèvement ou leurs scanners mobiles, cette tâche a été prise en charge par un petit robot orange. Grâce à son mécanisme de levage intégré, il a transporté l'ensemble du rayonnage contenant les marchandises requises. Au lieu de prélever les articles un par un, le rayonnage entier a été soulevé et déplacé à l'emplacement prévu. Ainsi, l'entrepôt est quasiment en mouvement constant, tandis que les magasiniers postés aux postes de prélèvement n'ont plus qu'à récupérer les produits nécessaires sur les rayonnages.

Comme pour tous les systèmes logistiques d'entrepôt à commande électronique, la clé du succès réside dans le logiciel du système global, qui guide les robots au bon endroit et au bon moment. Éviter les goulots d'étranglement potentiels avec des centaines de robots dans des entrepôts pouvant contenir plusieurs milliers d'étagères représente un véritable défi. C'est précisément cette évolutivité et cette flexibilité quasi illimitées qui rendent ce système si attractif pour les utilisateurs.

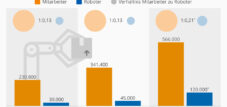

Outre une alimentation électrique suffisante et l'investissement dans des robots adaptés, des rayonnages et des surfaces planes, la solution Kiva ne requiert pratiquement aucun autre prérequis. Au contraire, elle élimine de nombreux facteurs indispensables à l'emploi des magasiniers aujourd'hui. Par exemple, les zones de stockage n'ont pas besoin d'être éclairées ni chauffées, car le robot fonctionne même dans l'obscurité totale et à des températures bien inférieures aux normes du travail. Hormis la préparation et l'emballage des commandes, la main-d'œuvre humaine n'est plus nécessaire ; cela revient à réduire les seules limitations physiques à l'autonomie de la batterie du robot. Les horaires de travail et les pauses obligatoires, ainsi que des facteurs tels que la fatigue ou les distractions, sont quasiment imperceptibles pendant le processus de stockage. Selon Kiva , le système multiplie par trois ou quatre la productivité des employés d'entrepôt.

Tous ces avantages expliquent sans doute pourquoi le système Kiva est déjà utilisé par de nombreux grands détaillants en ligne américains. Pour l'un d'entre eux, et de loin le plus important – Amazon – le concept s'est avéré si intéressant qu'il a racheté l'entreprise en 2012, peu après le lancement de la technologie sur le marché allemand.

Suite à l'acquisition de Kiva, Amazon a considérablement augmenté sa production, ses propres besoins en robots – estimés à 18 000 unités pour ses entrepôts mondiaux – étant environ trois fois supérieurs à sa production totale depuis sa création. La vente du système à des tiers intéressés devra donc être suspendue pour le moment.

Et que se passe-t-il en Allemagne ?

Parallèlement, plusieurs fabricants allemands de machines travaillent également sur une solution comparable. Parmi les pionniers dans ce domaine figure la société Grenzebach , qui affirme que son système G-Com, récemment mis au point, permet de réduire jusqu'à 70 % l'effort de préparation de commandes.

La solution G-Com de l'entreprise bavaroise d'ingénierie mécanique s'appuie également sur des robots mobiles et agiles – les Carry – qui se déplacent de manière autonome dans l'entrepôt. Grâce à la recharge par induction de leurs moteurs, ces petits robots fonctionnent en continu, éliminant ainsi les temps d'arrêt liés aux stations de recharge. Pilotés par un logiciel développé par Grenzebach, les Carry se dirigent vers les rayonnages désignés, les soulèvent et acheminent les marchandises vers les postes de préparation de commandes, ergonomiques et configurables, où les magasiniers récupèrent les articles et les préparent pour l'expédition. La conception des rayonnages offre une flexibilité totale d'agencement, permettant le stockage d'articles de dimensions et de poids variés. Ils sont ainsi parfaitement adaptés au stockage de produits hétérogènes et aux fournisseurs proposant une large gamme de produits.

L'automatisation offre également d'autres avantages : alors que les magasiniers des systèmes conventionnels parcourent souvent 15 à 18 kilomètres par jour, les solutions robotisées leur permettent de rester stationnaires aux postes de préparation de commandes sans effort physique important, réduisant ainsi considérablement leurs temps de déplacement. Selon Grenzebach , le temps de préparation est réduit d'environ 55 % par rapport aux solutions conventionnelles. On élimine également 15 % du temps consacré à l'orientation et à la recherche en rayon, ce qui représente un gain d'efficacité de 70 %. Seuls la préparation et le stockage des articles étant effectués manuellement, les coûts de personnel sont significativement réduits. De plus, la simplification des processus permet de réduire la durée de formation des employés à un ou deux jours seulement.

Avec G-Com, l'espace de stockage n'a plus besoin d'être éclairé, ventilé ni chauffé. Seule la zone de préparation des commandes doit répondre aux exigences légales ; cela ne concerne généralement que 10 % de la surface totale de stockage et permet ainsi de réaliser d'importantes économies d'énergie.

Aucune boucle d'induction n'est nécessaire pour contrôler les Carry, ce qui rend l'application extrêmement flexible et devrait également rendre les déplacements des systèmes de stockage rentables et simples.

L'entreprise allemande Eisenmann , concurrence Kiva et G-Com avec son Logimover, un chariot industriel léger à double patin pesant seulement 60 kg. Doté d'un puissant système de batteries lithium-ion, ce véhicule autonome et extrêmement maniable transporte des charges jusqu'à une tonne dans des espaces restreints à une vitesse d'un mètre par seconde, contribuant ainsi à optimiser les processus de transport et de logistique d'entrepôt. Ce véhicule robotisé se compose de deux patins parallèles qui se déplacent de manière autonome sous les palettes standard, les soulèvent et les transportent vers une destination définie grâce à un système de guidage optique. Un logiciel sophistiqué synchronise les deux patins indépendants, surveillant et contrôlant l'intégralité du trajet du véhicule.

Selon l'entreprise, le Logimover est adapté à une large gamme de tâches intralogistiques, allant de l'approvisionnement des machines en matériaux et du stockage et de la récupération de marchandises de toutes sortes à la préparation de commandes complexes. La conception sur patins du Logimover et son système de commande et d'entraînement innovant sont désormais protégés par des brevets en Europe.

Neobotix a franchi une nouvelle étape : lors du salon Automatica 2014, l’entreprise a présenté le MT-400, un autre robot mobile autonome conçu comme un système de transport économique et extrêmement flexible. Grâce à sa conception compacte, le MT-400 peut se déplacer même dans des allées très étroites, sans marquage au sol ni autre installation pour s’orienter. Son système de navigation s’appuie sur les informations fournies par un scanner laser intégré, ce qui lui permet d’éviter les obstacles et de réagir aux imprévus.

Un robot d'entrepôt autonome et intelligent ? Dès lors, le passage à une solution globale fonctionnant de manière totalement autonome, qui rendra à terme la présence humaine dans l'entrepôt complètement superflue, semble proche.

Des robots logistiques ? Qui en a besoin ?

Malgré leurs différences individuelles, les systèmes de Kiva et des fournisseurs allemands sont spécifiquement conçus pour répondre aux besoins du marché du commerce électronique et multicanal en pleine croissance grâce à leur haut niveau d'automatisation et de flexibilité.

Les principales raisons sont les suivantes :

Gestion optimale de vastes gammes de produits

Grâce à leur conception flexible et évolutive, ces unités mobiles sont particulièrement adaptées aux entrepôts et aux opérations de préparation de commandes qui assemblent une grande variété d'envois à partir d'une vaste gamme de produits. Elles sont donc parfaitement adaptées aux solutions logistiques proposées par les détaillants de vente par correspondance et multicanaux, ainsi que par les prestataires de services de traitement des commandes actifs dans le secteur du e-commerce. Elles peuvent ainsi tirer pleinement parti de leurs avantages en matière d'efficacité et répondre aux exigences croissantes des détaillants en matière de délais de livraison toujours plus courts et de réduction durable des coûts.

Déploiement flexible

Grâce aux systèmes présentés, pratiquement tous les articles peuvent être stockés, à condition de ne pas dépasser les dimensions maximales de leur châssis. Les rayonnages peuvent également être équipés de bacs, tiroirs, rails de suspension, etc., selon les besoins, s'adaptant ainsi avec souplesse aux exigences de la gamme de produits. Ceci permet une utilisation plus efficace de l'espace de stockage disponible, car n'importe quelle zone peut servir d'espace de stockage pour les rayonnages mobiles. Leur installation, simple et rapide, permet une intégration aisée dans les entrepôts existants.

Délais de déploiement rapides

La disponibilité immédiate des marchandises au poste de préparation réduit le délai de traitement des commandes à quelques minutes seulement. Ce gain de temps répond à la demande croissante de livraisons ultra-rapides, notamment le jour et le lendemain .

Conclusion

l'utilisation de ces petits équipements ses . Les articles à rotation rapide continueront probablement d'être stockés plus efficacement sur palettes, à proximité des postes de préparation de commandes. Kiva & Co. ne maîtrise pas encore l'exploitation de systèmes de stockage élévateurs de pointe, de rayonnages grande hauteur et de rayonnages carrousel, ni le transport de marchandises très lourdes ou volumineuses. Par conséquent, à moyen terme, les solutions hybrides, où les différents systèmes fonctionnent en parallèle et se complètent, seront les plus adaptées. Cependant, dès aujourd'hui, ces équipements contribuent significativement à améliorer sensiblement l'efficacité de la logistique d'entrepôt.