Les investissements dans la technologie de stockage portent leurs fruits

Sélection de voix 📢

Publié le: 23 février 2015 / mise à jour du: 16 septembre 2020 - Auteur: Konrad Wolfenstein

[En collaboration avec Kardex Remstar – PUBLICITÉ]

Augmentez l’efficacité et réduisez les coûts

À une époque de concurrence sans cesse croissante et de pression de rationalisation qui en résulte, les processus intralogistiques sont également constamment mis à l'épreuve. Quel que soit le coût des nouveaux achats et même si les systèmes d'étagères conventionnels peuvent encore fonctionner pendant quelques années, investir dans des systèmes de stockage automatisés permet d'augmenter la productivité souhaitée. L'achat d'entrepôts carrousels ou d'ascenseurs de stockage contrôlés par logiciel entraîne des économies dans certains domaines clés de l'entrepôt et réduit ainsi la pression sur les coûts sur le segment :

- les coûts de main-d'œuvre

- Coûts de construction

- Frais de cueillette

- frais liés à la maladie

- coûts générés par les erreurs

À cela s’ajoutent les effets de synergie qui peuvent être obtenus grâce à l’utilisation des nouvelles machines dans l’entrepôt.

1. Réduction des coûts de main-d'œuvre

- À cet effet, des signaux optiques ou des affichages intégrés aux appareils (systèmes de prélèvement par lumière) aident le personnel en ce qui concerne l'emplacement et le nombre d'articles à prélever.

- Les commandes individuelles sont également traitées ensemble (batch picking), ce qui augmente encore la rapidité.

Combinées, les trois méthodes optimisent considérablement l’utilisation du travail humain et conduisent à des augmentations de productivité de 200 à 600 pour cent. De plus, grâce à la nouvelle technologie, moins d’ employés plus de commandes, ce qui signifie que les travailleurs restants peuvent assumer d’autres tâches dans l’entrepôt ou ailleurs dans l’entreprise.

2. Réduction des coûts d'espace

Grâce à leur conception modulaire, les systèmes de levage verticaux peuvent être adaptés avec précision aux hauteurs de pièce spécifiées dans l'entrepôt. Par rapport aux rayonnages conventionnels, ils sont plus hauts et permettent de gagner de la place dans les allées qui seraient autrement réservées au personnel ou aux chariots de transport. Ce principe permet de réduire l'espace de stockage requis jusqu'à 85 pour cent. De plus, les étagères des systèmes de stockage peuvent être préparées en installant des compartiments ou des étagères spéciaux de telle sorte que le plus grand nombre possible d'articles puissent y être stockés, ce qui réduit encore l'espace de stockage requis par article. Au lieu d'utiliser tout l'espace pour l'entrepôt traditionnel, l'espace supplémentaire peut être utilisé soit pour augmenter la capacité, soit pour d'autres usages tels que l'installation d'un atelier ou l'expansion de la production. Cela élimine également le besoin de déménager dans des locaux plus grands en raison des besoins accrus en espace de stockage.

3. Réduire les coûts d'accès

Les commandes entrantes sont réorganisées et validées pour traitement sous contrôle logiciel. Les articles individuels des différentes commandes sont combinés. Par exemple, si un article spécifique est demandé dans plusieurs commandes, les articles individuels sont additionnés et l'article n'est récupéré qu'une seule fois de l'entrepôt. Cet article est ensuite ajouté aux commandes individuelles provenant d'un entrepôt tampon situé sur le lieu de travail. Cette préparation par lots (déjà évoquée au point 1) entraîne une augmentation significative du nombre de commandes traitées, car tous les temps de déplacement et de préparation inutiles pour la recherche, l'enlèvement et le retrait des articles sont supprimés.

- Un automatiquement et

- B ne doit être fait qu'une seule fois

Les commandes de production ou des clients peuvent être exécutées beaucoup plus rapidement, ce qui permet non seulement de réduire les coûts en gagnant du temps, mais augmente également la satisfaction dans les zones en aval grâce à un traitement accéléré.

4. Réduction des coûts des absences pour maladie

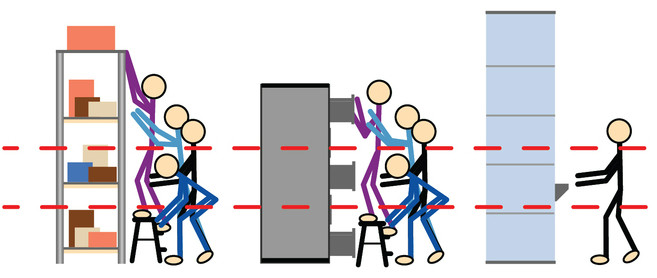

Les systèmes de livraison dynamiques attachent une grande importance à l’ergonomie sur le lieu de travail. du produit à la personne qu'ils mettent en œuvre permet non seulement d'économiser du temps et des distances de marche parfois ardues au personnel : avec les solutions de stockage conventionnelles, il n'est pas rare que les employés parcourent quinze kilomètres ou plus en une seule équipe. En outre, les articles sont mis à disposition directement sur le poste de travail via les ouvertures de retrait des appareils situées dans la zone ergonomiquement favorable, à hauteur de taille.

Cela élimine les mouvements de flexion ou d'étirement qui sont sujets à des blessures - en particulier avec des pièces lourdes - et donc l'une des principales causes d'incapacité de travail : les blessures ou les signes d'usure du système musculo-squelettique humain. Cela signifie que les coûts liés aux maladies dus aux absences sont réduits et que les primes d'assurance pour les prestations de sécurité au travail sont également réduites grâce à ces mesures.

5. Réduction des coûts d'accès incorrect

Les mauvaises sélections coûtent doublement cher : d’une part, il y a les coûts liés à une préparation et une expédition incorrectes ou à une préparation et à une expédition incorrectes de l’article intact. Cependant, il y a aussi les frais de réintégration et de sélection du bon article, pour les détaillants en ligne, ainsi que les frais de retour, si nécessaire, les tests et le nettoyage ainsi que le renvoi de la marchandise. Au total, cela représente des montants qui ont un impact extrêmement négatif sur la productivité étant donné le taux d'erreur relativement élevé des solutions de stockage conventionnelles.

En revanche, les systèmes de stockage et de récupération contrôlés par logiciel atteignent une précision de près de cent pour cent dans les taux de prélèvement. Un logiciel sophistiqué de gestion d’entrepôt rend cela possible tout en éliminant le taux naturel d’erreurs de travail du personnel. Le résultat est un résultat qui permet à l’entreprise d’économiser des coûts pour chaque erreur évitée.

6. Effets de synergie

Le logiciel de gestion d'entrepôt qui contrôle les nouveaux appareils peut être facilement combiné avec les systèmes de rayonnages existants, de sorte que leur interaction puisse également augmenter leur efficacité. Une connexion fluide entre les anciens et les nouveaux appareils est bien entendu possible. Une solution avantageuse, car elle évite à l’entreprise qui investit la pression de devoir remplacer toute sa technologie de stockage en une seule fois. Au lieu de cela, ce processus peut être étendu à volonté et, par exemple, une décision peut être prise concernant des investissements supplémentaires après une phase de test.

Compte tenu des nombreux avantages décrits en matière de coût et d’efficacité, on peut supposer qu’une nouvelle conversion de l’ancien vers le nouveau sera ultérieurement considérée comme une étape logique. De plus, le retour sur investissement se produit en moyenne après seulement un à deux ans dans tous les secteurs.