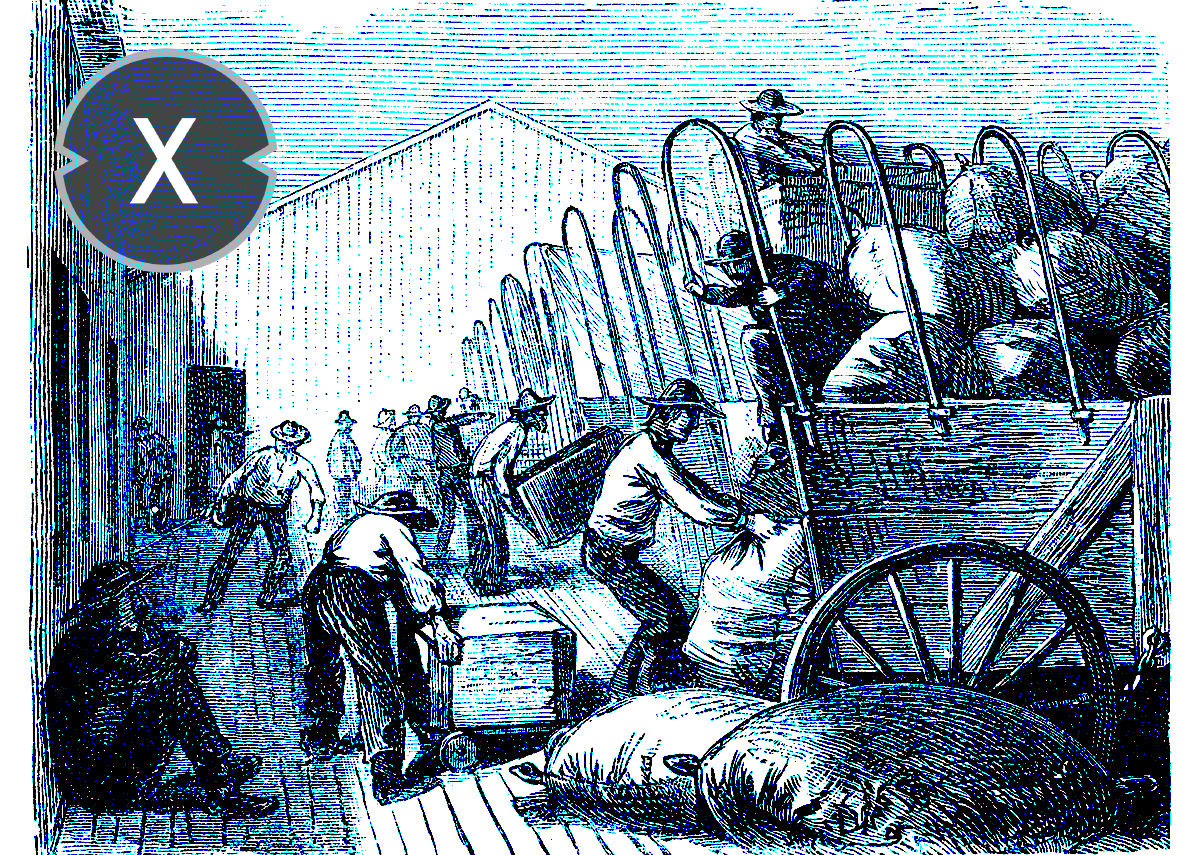

La logistique dans les années 1850 / Histoire de l'intralogistique – Image : Xpert.Digital / Stocksnapper|Shutterstock.com

Bien que les termes « flux de matières » et « intralogistique » n'aient certainement pas été utilisés lors de l'approvisionnement en blocs de pierre pour la construction des pyramides, les tâches associées à ces concepts ont été réalisées pendant des millénaires. Initialement, aucune automatisation n'existait, mais l'invention de la roue a constitué la première aide technique à la gestion des processus logistiques. La principale source de ces tâches était généralement l'armée qui, depuis l'Antiquité, exigeait le transport efficace de matériaux et de soldats. Les grands projets de construction aux exigences logistiques importantes, tels que l'édification des pyramides, restaient encore l'exception. La technologie employée a peu évolué au cours des siècles suivants, et ce n'est qu'avec l'avènement de l'industrialisation que le progrès a commencé à se faire sentir dans le domaine de la logistique.

Les débuts après la guerre

La logistique civile a connu un essor considérable après la Seconde Guerre mondiale. Avec la reprise économique, l'accent mis sur les besoins militaires a progressivement cédé la place aux aspects économiques. Cependant, même à cette époque, le terme « intralogistique » n'était pas encore utilisé pour décrire les processus internes des entreprises.

Par ailleurs, durant le boom économique des années 1950, les entreprises privilégiaient la production et l'utilisation optimale de ressources souvent rares. Lorsque la logistique interne était abordée, c'était généralement sous l'angle des technologies de manutention. Toutefois, l'accent était moins mis sur l'optimisation des processus de stockage et de préparation de commandes que sur la manutention et le transport des marchandises. Même en matière de stockage, l'accent était davantage mis sur l'emplacement optimal des rayonnages que sur les mesures intralogistiques visant à améliorer l'efficacité.

Cependant, durant cette période, une invention a vu le jour qui allait entraîner une augmentation considérable des flux commerciaux mondiaux et, par conséquent, une importance croissante de la logistique : le conteneur de fret, développé en 1956 par l’Américain Malcolm P. McLean, qui allait révolutionner l’ensemble du secteur des transports dans les années suivantes.

Aujourd'hui, face à la mondialisation croissante et à la pression concurrentielle toujours plus forte, le potentiel de la logistique générale et interne est reconnu, ce qui pourrait permettre de réaliser des économies considérables.

Le progrès a atteint l'Allemagne en 1962 lorsque Bertelsmann a présenté le premier entrepôt automatisé à grande hauteur à Gütersloh. Sa construction était motivée par la demande croissante des clients pour un service de livraison plus rapide et de meilleure qualité.

Un premier pas avait été franchi, mais malgré l'importance croissante des technologies d'entrepôt pour l'efficacité et la productivité, l'intralogistique continuait d'être considérée dans les années 1970 et 1980 comme une composante classique de la logistique globale, englobant le transport, la manutention et le stockage.

L'intralogistique n'a été définie qu'en 2003

Dans les années 1990, la vision holistique de la chaîne de valeur des opérations logistiques s'est imposée, donnant naissance à la définition de la chaîne d'approvisionnement. Celle-ci impliquait l'analyse et l'optimisation de l'ensemble du cycle de création de valeur, des matières premières à la livraison du produit fini au client final. Dans un contexte de concurrence mondiale accrue, des termes tels que production au plus juste et logistique au plus juste se sont également généralisés. Dans ce domaine, le rôle des activités internes a été de plus en plus reconnu comme crucial. À tel point qu'en 2003, des experts du secteur et du marketing ont officiellement défini le terme « intralogistique ». Par définition, le secteur de l'intralogistique regroupe « tous les fournisseurs d'équipements de levage, de technologies de convoyage et de stockage, de logiciels logistiques, de services et de systèmes complets. L'intralogistique englobe l'organisation, le contrôle, l'exécution et l'optimisation des flux internes de matières, des flux d'information et de la manutention des marchandises dans l'industrie, le commerce et les institutions publiques. »

En 2015, le chiffre d'affaires du secteur s'élevait à près de 19 milliards d'euros. Ce chiffre n'inclut pas les dépenses liées à l'exploitation des installations logistiques, des entrepôts, des centres de distribution et autres solutions intralogistiques. L'Allemagne est le deuxième producteur mondial de systèmes intralogistiques après les États-Unis.

Depuis que le concept du juste-à-temps, initialement développé par Toyota, s'est imposé dans de nombreux secteurs industriels et de production, il est de plus en plus appliqué en intralogistique. Cela n'a rien d'étonnant, car la livraison et l'approvisionnement à la demande sur les lignes de production ou les postes de prélèvement permettent de minimiser l'espace de stockage et les coûts. La méthode Kanban est l'un des éléments de ce concept.

Kanban en intralogistique

Les systèmes de planification centralisés nécessitent des niveaux de stock relativement élevés, engendrant des coûts de stockage importants. À l'inverse, les systèmes Kanban pilotent le réapprovisionnement en fonction des produits utilisés sur le lieu d'utilisation. Cette méthode, originaire du Japon, repose donc exclusivement sur la consommation réelle de matières premières, permettant ainsi de réduire les niveaux de stock en entrepôt, en pré-assemblage et en aval de la production. Cette approche d'approvisionnement à la demande permet de réduire les coûts et l'espace de stockage.

Pour ce faire, des entrepôts tampons décentralisés sont affectés aux différents points de livraison tout au long de la chaîne de production, garantissant ainsi que les marchandises nécessaires parviennent toujours à destination par des trajets courts. Afin d'exploiter pleinement les gains de temps permis par ces distances réduites, les systèmes de stockage doivent présenter une grande précision et une performance de livraison optimale. Les dispositifs automatisés compacts et peu encombrants, pilotés par un logiciel de gestion d'entrepôt centralisé adapté aux conditions et exigences spécifiques de stockage, constituent la solution idéale.

L'avenir – un bref aperçu

Il est raisonnable de penser que l'avenir appartient à une automatisation accrue des processus d'entrepôt. Avec les progrès technologiques, le matériel et les logiciels gagnent sans cesse en puissance et en intelligence. Par conséquent, il ne faudra pas longtemps avant que des systèmes de transport autonomes, communiquant entre eux grâce à une intelligence collective , prennent en charge le stockage, la récupération et la préparation des commandes. Comparés aux humains, leur précision, leur rapidité, leur endurance et leur disponibilité 24h/24 sont tout simplement trop importantes pour que leur utilisation ne se généralise pas tôt ou tard.

Les considérations environnementales sont de plus en plus intégrées à la planification des activités intralogistiques. Cela n'a rien d'étonnant, l'intralogistique étant considérée comme un secteur à fort potentiel d'économies d'énergie. Sous l'égide de la logistique verte, l'efficacité énergétique devient ainsi un moteur essentiel du développement de l'intralogistique.