Des solutions logistiques intelligentes sont nécessaires

Face à une variété de produits sans cesse croissante, à un espace limité sur les chaînes de montage et à la pression constante d'intégrer de nouvelles technologies au processus de production, les experts en intralogistique sont confrontés à des défis majeurs pour maîtriser la complexité de la logistique de production automobile. Certains mettent même en garde contre un effondrement de la chaîne d'approvisionnement si de nouvelles solutions pour contrer cette surcharge ne sont pas mises en œuvre.

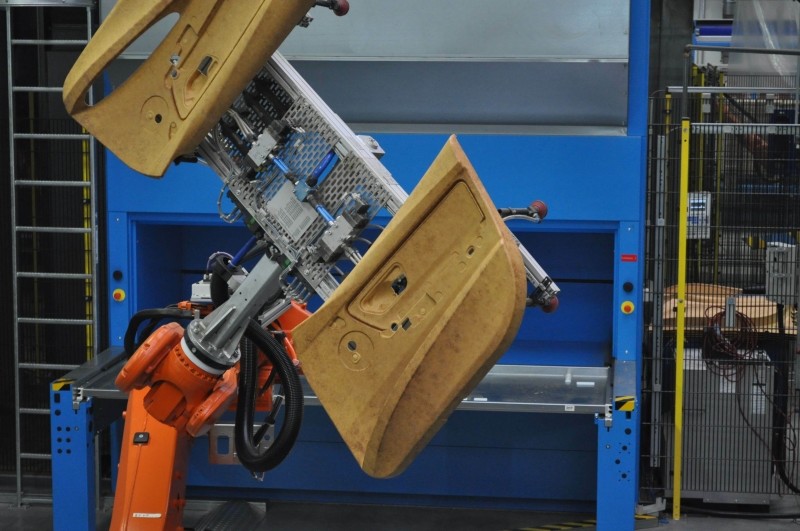

Une chose est sûre : l’industrie automobile est caractérisée par une innovation constante. Celle-ci engendre de nouvelles technologies de fabrication et d’assemblage, complexifiant ainsi la gestion des flux de matières et, par conséquent, la logistique. Le développement d’une automatisation toujours plus poussée et l’utilisation de robots d’assemblage entièrement automatisés et toujours plus rapides impliquent à eux seuls que la logistique doit constamment atteindre des performances optimales pour garantir un flux de matières régulier et fluide.

Là où, il y a quelques années encore, les composants et les pièces détachées étaient prélevés dans des rayonnages classiques et transportés jusqu'à la chaîne de production, des systèmes de transport autonomes et sans conducteur sillonnent aujourd'hui la zone, assurant un approvisionnement et un chargement fluides des matériaux sur les machines. Les kits pré-assemblés sont désormais acheminés sur la chaîne juste à temps, garantissant une production ininterrompue.

Cependant, cela nécessite que des logiciels de plus en plus sophistiqués pour la planification, le contrôle et la prise de décisions fonctionnent en arrière-plan, sans lesquels une production automobile fonctionnelle ne serait plus possible.

Il incombe aux prestataires logistiques de suivre le rythme de l'amélioration des processus et des systèmes logiciels, et d'approvisionner les lignes de production en pièces et outils. L'augmentation des besoins en capacité d'approvisionnement liée à la hausse de la production n'est qu'un des défis à relever.

L'individualisation croissante engendre des processus toujours plus complexes.

L'individualisation croissante des véhicules, des équipements et des moteurs engendre un stock toujours plus important de pièces et de produits semi-finis à maintenir en vue de l'assemblage. À titre d'exemple, à l' usine Audi d'Ingolstadt, seuls 1,5 véhicule identique sont livrés chaque année. Et il ne s'agit là que de la situation actuelle, sans même prendre en compte les évolutions futures de l'électromobilité. On imagine aisément l'ampleur de l'augmentation des stocks nécessaires une fois la production de véhicules électriques pleinement lancée. Le succès du marché des véhicules à motorisations alternatives est encore loin d'être assuré. Pour la logistique d'entrepôt, cela signifie un risque de sous-stockage ou de surstockage de composants, avec des répercussions considérables sur la chaîne d'approvisionnement interne.

Le flux de matériaux dans la fabrication automobile : au bord de l’effondrement ?

L'augmentation du nombre de pièces nécessaires engendre une raréfaction croissante de l'espace sur les chaînes d'assemblage, dont le rythme est extrêmement soutenu. Comme il est impossible d'allonger simplement les chaînes et d'agrandir indéfiniment les zones situées en amont, un goulot d'étranglement dû à l'afflux de pièces vers les lignes est quasiment inévitable. On estime que dans l'industrie automobile, seulement 40 % de la surface de production est dédiée à l'assemblage, les 60 % restants étant réservés à la logistique. Jusqu'à présent, les constructeurs automobiles et leurs fournisseurs ont souvent eu recours au pré-assemblage de sous-ensembles en amont, ces derniers n'étant livrés sur la chaîne que pour l'assemblage final. Le manque d'espace était ainsi compensé par la création d'espace ailleurs. Cette méthode, née de la nécessité, n'améliore pas nécessairement l'efficacité des processus. Mais même ces zones improvisées se raréfient peu à peu, et les systèmes de transport acheminant les ensembles pré-assemblés engorgent de plus en plus les circuits d'assemblage, déjà très longs.

Le fabricant de solutions intralogistiques Kardex Remstar propose une solution innovante avec son nouveau système de stockage vertical à modules tampons. Le Kardex Remstar LR 35, premier modèle de la série, est conçu pour le pré-assemblage de kits et l'optimisation de l'espace sur les lignes de production. Adapté au stockage et à la récupération de petites pièces et d'outils légers, ce système peut traiter jusqu'à 500 articles par poste de prélèvement et par heure. Il est ainsi idéal pour les entreprises manufacturières produisant en série une grande variété de produits, pour lesquelles la livraison fluide des kits d'assemblage aux lignes de montage est primordiale. Utilisé comme poste de prélèvement et zone tampon, il garantit la disponibilité des kits d'assemblage prélevés sur la ligne de montage en flux tendu. Les conteneurs de commandes contenant les kits sont pré-prélevés sur un Kardex Remstar LR 35, puis acheminés vers la production où ils sont stockés dans une autre unité de stockage de la même série. Dès qu'un kit d'assemblage est demandé, il est immédiatement fourni et transporté vers la ligne de montage par convoyeur. Cela permet de traiter les commandes d'assemblage entrantes rapidement, et la préparation préalable des pièces garantit que les kits requis sont toujours complets, sans erreur et disponibles au moment opportun. De plus, la livraison rapide des pièces directement au poste de travail réduit les déplacements et les temps d'attente des opérateurs, ce qui permet de diminuer les besoins en personnel. Le stockage haute densité dans un espace compact garantit également une occupation minimale de la surface au sol.

Par conséquent, ce système se présente comme une solution viable et efficace pour la fourniture de kits d'assemblage de petite et moyenne taille destinés à la production automobile. Toutefois, seul l'avenir dira dans quelle mesure des solutions telles que le module tampon vertical ou d'autres technologies garantiront un approvisionnement fiable en kits d'assemblage pour l'industrie automobile sur le long terme.