Optimisation des réglages machines par l'IA en production industrielle : jusqu'à 80 % d'économies avec MachOptima – Image : Xpert.Digital

Pénurie de compétences et pression sur les coûts : comment l’intelligence artificielle façonne l’avenir de l’industrie manufacturière

Du piège des coûts à la révolution de l'efficacité : l'IA, un facteur de changement majeur dans la production moderne

La production industrielle moderne est confrontée à des défis sans précédent qui exigent une réorientation fondamentale des méthodes de fabrication traditionnelles. La hausse des coûts de production, l'intensification de la concurrence mondiale, la pénurie aiguë de main-d'œuvre qualifiée, la volatilité des prix de l'énergie et les problèmes d'approvisionnement contraignent les entreprises à repenser et optimiser radicalement leurs processus de production. Dans ce contexte complexe, l'intelligence artificielle s'avère être une technologie clé et transformatrice qui non seulement permet des gains d'efficacité, mais ouvre également des perspectives entièrement nouvelles en matière d'optimisation des processus.

Le rôle central des machines dans la production moderne

Le réglage des machines constitue le fondement de toute chaîne de production industrielle et représente l'une des tâches les plus importantes de la planification de la production. Cette phase critique détermine en grande partie la qualité, l'efficacité et la rentabilité de l'ensemble du processus de production. Les mécaniciens industriels, les opérateurs de machines et d'installations, ainsi que les techniciens de réglage spécialisés, portent une responsabilité considérable, car leur travail influe directement sur la qualité des produits et l'efficacité globale des processus de fabrication.

Tâches et défis principaux de la configuration traditionnelle des machines

La mise en service d'une machine implique une multitude de tâches complexes et chronophages. Il faut d'abord sélectionner et assembler avec précision les outils adaptés à la tâche de fabrication. Ensuite, le réglage des paramètres de la machine, tels que la vitesse, l'avance, la température et la pression, requiert une connaissance approfondie de sa technologie et des propriétés des matériaux. La réalisation d'essais et d'étalonnages est essentielle pour garantir un fonctionnement optimal avant le lancement de la production. Enfin, toute erreur doit être corrigée et un réglage fin effectué pour atteindre la qualité de produit souhaitée.

L'approche traditionnelle de ces tâches repose souvent sur l'expérience, l'intuition et une méthode empirique fastidieuse. Les opérateurs doivent tester différentes combinaisons de paramètres, évaluer leurs effets et les optimiser progressivement. Ce processus peut prendre plusieurs heures, voire plusieurs jours, notamment pour les tâches de fabrication complexes ou les nouvelles variantes de produits. Pendant ce temps, les équipements de production sont immobilisés, ce qui engendre des pertes de productivité importantes et une augmentation des coûts.

Classification procédurale et importance industrielle

La mise en route des machines est une étape essentielle de la phase de préparation de tout processus de production et constitue un maillon crucial entre la planification stratégique et la production opérationnelle. Elle est étroitement liée à l'ingénierie des procédés, à l'assurance qualité et à la gestion des matériaux. Les erreurs ou les inefficacités lors de cette phase ont un impact direct sur les étapes de production suivantes et peuvent engendrer des problèmes de qualité, des rebuts ou des retouches.

Dans l'environnement moderne de l'Industrie 4.0, la configuration des machines devient un facteur de succès stratégique de plus en plus important. La capacité à configurer rapidement, précisément et à moindre coût les machines pour de nouvelles tâches de fabrication détermine en grande partie la flexibilité et la réactivité d'une entreprise face à l'évolution de la demande du marché. Les entreprises qui parviennent à réduire leurs temps de configuration peuvent produire des lots plus petits à moindre coût et ainsi proposer des produits personnalisés.

La révolution grâce à l'optimisation des processus assistée par l'IA

L'intelligence artificielle transforme en profondeur la manière dont les processus industriels sont analysés, compris et optimisés. Contrairement aux approches traditionnelles fondées sur l'expérience humaine et les méthodes d'optimisation linéaire, l'optimisation des processus par l'IA utilise des algorithmes complexes, l'apprentissage automatique et des méthodes d'analyse de données avancées pour comprendre et améliorer les processus de production de manière globale.

Changement de paradigme dans l'optimisation des processus

L'utilisation de l'intelligence artificielle en génie de la production représente un changement de paradigme fondamental. Alors que les approches d'optimisation traditionnelles reposent souvent sur des expérimentations technologiques ou des méthodes de simulation, l'apprentissage automatique permet d'identifier des tendances et des relations dans les données de production qui étaient auparavant indétectables. Cette capacité est particulièrement avantageuse en génie de la production, où les approches d'apprentissage hybrides, en combinant des modèles d'apprentissage automatique basés sur les données avec des connaissances physiques et spécifiques au domaine, peuvent réduire considérablement l'effort expérimental nécessaire à la compréhension et à l'amélioration des processus de production.

Les systèmes d'IA modernes sont capables d'analyser en temps réel d'immenses quantités de données de production et d'en déduire des prédictions précises ainsi que des suggestions d'optimisation. Ces données comprennent les températures des machines, les temps de production, les taux d'erreur, la consommation de matières premières, la consommation d'énergie et de nombreux autres paramètres générés en continu par les installations de production modernes. En analysant ces flux de données, les algorithmes d'IA peuvent identifier des relations complexes entre différents paramètres de processus et déceler des potentiels d'optimisation imperceptibles pour l'humain.

Amélioration de l'efficacité grâce à l'analyse intelligente des données

L'un des principaux avantages de l'optimisation des processus assistée par l'IA réside dans sa capacité à tirer des recommandations concrètes de l'analyse de vastes ensembles de données. Les installations de production modernes génèrent en continu des données sur leurs conditions de fonctionnement, données qui, traditionnellement, n'étaient exploitées que de manière limitée. Les systèmes d'IA peuvent évaluer systématiquement ces données, identifier des tendances cachées et élaborer des propositions d'amélioration en fonction de ces observations.

L'intégration des connaissances d'experts joue un rôle crucial dans ce processus. Combiner les techniques de modélisation basées sur les données avec des savoirs spécialisés permet non seulement d'accroître la précision des prédictions du modèle, mais aussi d'améliorer l'interprétabilité des résultats, favorisant ainsi une plus grande adhésion et une confiance accrue de la part des utilisateurs. Cette collaboration interdisciplinaire entre la science des données et les technologies de production permet d'appréhender les défis complexes sous de multiples angles et de développer des solutions innovantes.

MachOptima : Pionnier de l'optimisation industrielle par l'IA

MachOptima représente le summum de l'innovation technologique en matière d'optimisation des processus pilotée par l'IA. Issue du prestigieux Institut Max Planck pour les systèmes intelligents, l'entreprise incarne la réussite de la transposition de la recherche fondamentale en applications industrielles concrètes. L'Institut Max Planck pour les systèmes intelligents, implanté à Stuttgart et à Tübingen, fédère une recherche interdisciplinaire de pointe dans le domaine en pleine expansion des systèmes intelligents. Son expertise en apprentissage automatique, robotique, science des matériaux et biologie constitue le socle scientifique des technologies innovantes de MachOptima.

L'excellence scientifique comme fondement

Les fondateurs de MachOptima, le Dr.-Ing. Sinan Ozgun Demir et Saadet Fatma Baltaci Demir, titulaire d'une maîtrise ès sciences, possèdent une solide expertise scientifique et une vaste expérience pratique dans le développement de systèmes intelligents. Intégrée à MAX!mize, l'incubateur officiel de start-up de la Société Max Planck, MachOptima bénéficie d'un écosystème unique d'excellence scientifique, d'innovation technologique et de soutien à l'entrepreneuriat.

L'Allemagne s'est imposée comme un pôle d'excellence pour la création d'entreprises dérivées, avec une croissance significative, passant de 6 800 créations à la fin des années 1990 à plus de 20 000 en 2014. Cette évolution témoigne de la réussite de la valorisation des découvertes scientifiques en applications concrètes et en succès économique. Les entreprises dérivées contribuent de manière significative au transfert de connaissances et de technologies et créent des emplois dans les secteurs d'avenir.

Technologie révolutionnaire : optimisation non invasive et économe en données

L'approche de MachOptima se caractérise par sa méthodologie non invasive et économe en données. Contrairement aux méthodes d'optimisation traditionnelles, qui nécessitent souvent des modifications importantes des installations de production existantes, MachOptima travaille avec les systèmes existants et utilise des algorithmes d'apprentissage automatique avancés pour identifier les paramètres optimaux.

Cette technologie repose sur une combinaison intelligente d'optimisation des paramètres d'entrée par intelligence artificielle et de développement de modèles avancés. Le système analyse les relations entre divers paramètres d'entrée, tels que la température, la pression, la durée et la composition des matériaux, et les indicateurs de performance qui en résultent, comme la qualité, la vitesse et la consommation de ressources. Grâce à cette analyse, le système peut prédire avec précision les effets des différents réglages de paramètres et suggérer des configurations optimales.

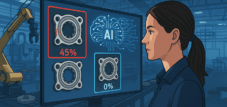

De 45% à 0% des erreurs: comment une IA allemande résout le plus gros problème de l'industrie

De 45 % à 0 % d'erreurs : comment une IA allemande résout le plus grand problème du secteur – Image : Xpert.Digital

Au lieu de mois de tests, quelques clics suffisent : comment un logiciel intelligent configure parfaitement les usines dès le départ

Imaginez une machine très complexe dans une usine, par exemple une machine qui peint des pièces automobiles ou qui enduit des microprocesseurs. Cette machine possède de nombreux « commandes » et « boutons » (paramètres), tels que la température, la pression, la vitesse, la durée, la tension, etc.

En savoir plus ici :

Succès de l'IA industrielle : 80 % de gain de temps grâce à l'optimisation intelligente de la production dans les multinationales

Des réussites impressionnantes tirées de la pratique

L'efficacité de la technologie MachOptima est démontrée par un impressionnant ensemble de réussites dans divers secteurs. Ces études de cas illustrent non seulement la polyvalence de la technologie, mais aussi son énorme potentiel en matière de réduction des coûts et des délais.

Bosch : Révolutionner le revêtement de surface des microprocesseurs

Chez Bosch, l'objectif principal était d'optimiser les revêtements de surface pour la production de microprocesseurs. Le défi consistait à obtenir un revêtement protecteur présentant un taux de défauts inférieur à 0,3 %. L'approche traditionnelle nécessitait de nombreux essais en laboratoire, avec différentes combinaisons de paramètres : température, pression, durée du prétraitement plasma, durée d'impulsion et durée du traitement thermique.

Le système d'IA de MachOptima a analysé les interactions complexes entre ces paramètres et identifié les étapes critiques du processus ayant le plus grand impact sur la qualité du revêtement. Le résultat est impressionnant : les performances cibles ont été atteintes tout en économisant 85 % de temps et de coûts. L'efficacité du système est particulièrement remarquable : alors que chaque cycle d'optimisation traditionnel nécessitait une semaine de tests en laboratoire, le système d'IA n'a eu besoin que d'une minute pour actualiser le modèle et sélectionner le prochain ensemble de paramètres sur un ordinateur standard Intel i7.

Mercedes-Benz : Transformation de la peinture automobile

Mercedes-Benz a utilisé la technologie de MachOptima pour optimiser le calibrage du revêtement électrophorétique destiné à la peinture de carrosserie. Le défi consistait à atteindre l'épaisseur de couche cible tout en limitant le nombre de tests, compte tenu de la production en série en cours. Les paramètres à optimiser comprenaient la tension, le courant, la durée du revêtement et diverses propriétés des matériaux.

Le système d'IA de MachOptima a également obtenu des résultats exceptionnels : l'épaisseur de couche cible a été atteinte avec un gain de temps et de coût d'environ 80 %, ce qui a permis de réduire considérablement les temps d'arrêt. L'efficacité était même plus impressionnante que chez Bosch : chaque cycle d'optimisation ne prenait que 2 secondes environ pour les tests virtuels basés sur les données historiques et 5 secondes environ pour l'actualisation du modèle et la sélection du prochain ensemble de paramètres sur un Mac équipé d'une puce M3 Max.

Institut Max Planck : Étalonnage de simulation de précision

La collaboration avec l'Institut Max Planck a démontré la capacité de MachOptima à optimiser même des applications scientifiques très complexes. Le projet portait sur le calibrage des simulations et l'identification des matériaux pour les simulations de corps mous. La difficulté résidait dans la détermination précise des coefficients d'amortissement et de frottement afin de développer des modèles de simulation de haute précision.

Le résultat fut remarquable : un modèle de simulation extrêmement précis et stable a été obtenu, limitant l’effort expérimental à seulement 2 solutions sur 10 000 (0,02 %) de l’espace de recherche total, qui compte 9,8 millions de possibilités. Cette réduction drastique de l’effort expérimental, associée à une précision accrue du modèle, illustre le potentiel transformateur de l’optimisation par intelligence artificielle.

Recherche sur les matériaux innovants : conception de microcolonnes optimisée pour la force de cisaillement

MachOptima a également démontré son expertise en matière d'innovation dans la recherche sur les matériaux en développant des micropiliers à résistance au cisaillement optimisée afin d'accroître l'adhérence. Le projet visait à maximiser la force de cisaillement en optimisant les points de contrôle de la courbe de Bézier et le diamètre de base des micropiliers.

Les résultats ont dépassé les attentes : les performances globales ont été améliorées d’au moins 50 %, tout en explorant de nouvelles conceptions non intuitives qui n’auraient pas été découvertes par les approches traditionnelles. Cette étude de cas souligne la capacité de l’IA à trouver des solutions innovantes qui échappent à l’intuition humaine.

Numérisation et Industrie 4.0 : le contexte de la transformation

Les succès de MachOptima s'inscrivent dans le contexte plus large de la transformation numérique de l'industrie allemande. La numérisation dans le secteur de la construction mécanique a connu une forte accélération, sous l'impulsion de la nécessité de répondre aux défis posés par la pandémie de coronavirus, les perturbations des chaînes d'approvisionnement, la pression concurrentielle internationale, la pénurie de compétences et la hausse des coûts de l'énergie.

Défis et opportunités de la numérisation

De nombreuses entreprises du secteur de la construction mécanique abordent encore la numérisation avec des réserves et hésitent à mettre en œuvre les mesures nécessaires. Les environnements de production ont souvent évolué au fil des décennies, aboutissant à des parcs de machines hétérogènes composés d'équipements provenant de fabricants très divers. Chaque machine utilise des interfaces et des protocoles différents, et les systèmes les plus anciens sont parfois totalement dépourvus de connecteurs.

Malgré ces défis, la transformation numérique est devenue essentielle. Seule une numérisation complète et intégrale de la production permettra aux entreprises de produire plus efficacement, de réduire leurs coûts et de proposer à leurs clients des solutions innovantes. La numérisation permet de mettre en réseau les machines et d'accroître significativement la productivité.

L'optimisation du temps de configuration comme facteur clé

L'optimisation des temps de réglage s'avère être un facteur déterminant pour l'augmentation de la productivité en production. Les temps de réglage correspondent aux périodes durant lesquelles aucune production ne peut avoir lieu entre la fin d'une commande et le début de la suivante, les opérateurs étant occupés par des opérations de réglage telles que le changement d'outils ou la reconfiguration des machines.

La rapidité de changement d'outillage permet la production de petits lots et une grande flexibilité pour répondre aux demandes des clients, condition essentielle pour satisfaire leurs exigences croissantes et renforcer la compétitivité. La méthode SMED (Single Minute Exchange of Die) vise à configurer ou à réoutiller les machines ou les lignes de production au cours d'un seul cycle de production afin de réduire les temps d'attente.

perspectives d'avenir et potentiel

Le succès de MachOptima et de technologies similaires démontre l'énorme potentiel de l'optimisation des processus assistée par l'IA. L'intégration de l'apprentissage automatique dans l'ingénierie de production ouvre la voie à une nouvelle ère de fabrication économique et durable. En automatisant l'acquisition des connaissances et en combinant modèles, sources de données et expertise, ce domaine offre des solutions innovantes et économes en ressources pour les applications industrielles.

Possibilités d'application élargies

La technologie de MachOptima offre un potentiel considérable pour de nombreuses applications dans la production industrielle. Outre le paramétrage des machines, les processus d'optimisation assistés par l'IA peuvent être utilisés dans la gestion des matériaux, l'optimisation énergétique, l'assurance qualité et la planification de la maintenance. L'automatisation robotisée des processus (RPA), combinée aux technologies d'IA, permet d'automatiser les tâches manuelles, de la maintenance des données au contrôle de processus complexes.

Durabilité et efficacité des ressources

Un aspect essentiel de l'optimisation des processus assistée par l'IA réside dans sa contribution au développement durable. En réduisant le gaspillage de matières premières, la consommation d'énergie et les rebuts de production, ces technologies améliorent considérablement l'empreinte environnementale des processus industriels. La capacité d'optimiser précisément les paramètres de production permet une utilisation plus efficace des ressources et réduit l'empreinte écologique du secteur manufacturier.

Perspectives d'avenir de la production

L'avenir de la production industrielle sera profondément marqué par des systèmes intelligents et adaptatifs, capables d'apprendre et de s'optimiser en continu. La planification de la production assistée par l'IA permettra de réagir en temps réel aux changements et d'ajuster dynamiquement les processus de production. Cette évolution engendrera une flexibilité et une efficacité de production sans précédent.

Les travailleurs qualifiés deviennent gestionnaires de systèmes : l’IA transforme les emplois dans le secteur manufacturier moderne

Le succès de MachOptima illustre de façon impressionnante le potentiel transformateur de l'optimisation des processus assistée par l'IA dans la production industrielle. Grâce à des économies de temps et de coûts pouvant atteindre 80 %, cette technologie établit de nouvelles normes d'efficacité et de rentabilité. Pour les mécaniciens industriels, les opérateurs de machines et d'installations, ainsi que les techniciens de réglage, cela représente un changement fondamental dans leurs méthodes de travail : ils abandonnent les méthodes empiriques fastidieuses au profit de processus d'optimisation précis, basés sur les données.

L'approche non invasive de MachOptima rend cette technologie particulièrement intéressante pour les entreprises souhaitant optimiser leurs installations de production existantes sans investissements majeurs. L'alliance de l'excellence scientifique de l'Institut Max Planck et de son application concrète démontre la réussite possible d'un transfert de technologie.

La transformation numérique de l'industrie est inéluctable, et les entreprises qui adoptent rapidement les technologies d'optimisation basées sur l'IA bénéficieront d'avantages concurrentiels décisifs. MachOptima illustre parfaitement cette nouvelle génération d'entreprises technologiques qui transforment les découvertes scientifiques en solutions pratiques et commercialement performantes.

L'avenir de la production industrielle repose sur la mise en réseau intelligente des personnes, des machines et des données. Les systèmes d'intelligence artificielle comme ceux de MachOptima contribueront à rendre les processus de production non seulement plus efficaces, mais aussi plus durables et flexibles. Pour les ouvriers qualifiés, cela se traduira par une évolution de leur rôle : ils deviendront gestionnaires de systèmes intelligents, capables de comprendre et de piloter des processus d'optimisation complexes.

Les résultats impressionnants, avec des économies pouvant atteindre 80 % dans les processus industriels, ne sont pas de simples chiffres : ils marquent le début d’une nouvelle ère de production où l’intelligence artificielle et l’expertise humaine œuvrent de concert pour atteindre des résultats exceptionnels. Cette évolution annonce une révolution dans la production industrielle, susceptible de transformer en profondeur l’ensemble du paysage manufacturier.

Conseil - Planification - mise en œuvre

Je serais heureux de vous servir de conseiller personnel.

Gestionnaire intérimaire de MachOptima