Tehisintellekti abil toetatud masina seadistamise optimeerimine tööstustootmises: kuni 80% kokkuhoid MachOptima abil – pilt: Xpert.Digital

Oskuste puudus ja kulude surve: kuidas tehisintellekt kujundab tootmise tulevikku

Kululõksust efektiivsusrevolutsioonini: tehisintellekt kui mängumuutja tänapäevases tootmises

Kaasaegne tööstustootmine seisab silmitsi enneolematute väljakutsetega, mis nõuavad traditsiooniliste tootmismeetodite põhjalikku ümberkorraldamist. Kasvavad tootmiskulud, tihe ülemaailmne konkurents, terav oskustööliste puudus, volatiilsed energiahinnad ja tarneahela probleemid sunnivad ettevõtteid oma tootmisprotsesse drastiliselt ümber mõtlema ja optimeerima. Selles keerulises keskkonnas osutub tehisintellekt murranguliseks võtmetehnoloogiaks, mis mitte ainult ei võimalda tõhususe kasvu, vaid avab ka täiesti uusi protsesside optimeerimise dimensioone.

Masinate ja seadmete keskne roll tänapäevases tootmises

Masinate seadistamine on iga tööstusliku tootmisahela alus ja üks olulisemaid ülesandeid tootmise planeerimisel. See kriitiline etapp määrab oluliselt kogu järgneva tootmisprotsessi kvaliteedi, efektiivsuse ja kulutõhususe. Tööstusmehaanikutel, masina- ja seadmeoperaatoritel ning spetsialiseerunud seadistustehnikutel on tohutu vastutus, kuna nende töö mõjutab otseselt toote kvaliteeti ja tootmisprotsesside üldist efektiivsust.

Traditsioonilise masina seadistamise põhiülesanded ja väljakutsed

Masina seadistamine hõlmab hulgaliselt keerulisi ja aeganõudvaid ülesandeid. Esiteks tuleb valida ja täpselt kokku panna sobivad tööriistad konkreetse tootmisülesande jaoks. Seejärel nõuab masina parameetrite, näiteks kiiruse, etteandekiiruse, temperatuuri ja rõhu reguleerimine põhjalikku arusaamist masina tehnoloogiast ja materjalide omadustest. Enne tegeliku tootmise alustamist on optimaalse töö tagamiseks oluline läbi viia katsetused ja kalibreerimine. Lõpuks tuleb soovitud tootekvaliteedi saavutamiseks parandada kõik vead ja teha peenhäälestus.

Traditsiooniline lähenemine nendele ülesannetele põhineb sageli kogemusel, intuitsioonil ja aeganõudvatel katse-eksituse meetoditel. Masinaoperaatorid peavad proovima erinevaid parameetrite kombinatsioone, hindama nende mõju ja neid samm-sammult optimeerima. See protsess võib võtta mitu tundi või isegi päevi, eriti keerukate tootmisülesannete või uute tootevariantide puhul. Selle aja jooksul seisavad tootmisseadmed jõude, mis toob kaasa märkimisväärse tootlikkuse languse ja kulude suurenemise.

Protseduuriline klassifikatsioon ja tööstuslik tähtsus

Masina seadistamine on iga tootmisprotsessi ettevalmistusfaasi lahutamatu osa ning toimib kriitilise lüli strateegilise tootmisplaneerimise ja operatiivse tootmise vahel. See on tihedalt seotud protsesside kavandamise, kvaliteedi tagamise ja materjalide haldamisega. Seadistamisetapi vead või ebaefektiivsus mõjutavad otseselt järgnevaid tootmisprotsesse ning võivad põhjustada kvaliteediprobleeme, praaki või ümbertöötlemist.

Tänapäevases Tööstus 4.0 keskkonnas on masinate seadistamine üha enam strateegiliseks eduteguriks muutumas. Võimalus masinaid uute tootmisülesannete jaoks kiiresti, täpselt ja kulutõhusalt konfigureerida määrab oluliselt ettevõtte paindlikkuse ja reageerimisvõime muutuvatele turunõudlustele. Ettevõtted, kes suudavad oma seadistusaega lühendada, suudavad toota väiksemaid partiisid säästlikult ja pakkuda seega kohandatud tooteid.

Revolutsioon tehisintellekti toetatud protsesside optimeerimise kaudu

Tehisintellekt muudab põhjalikult tööstusprotsesside analüüsimise, mõistmise ja optimeerimise viise. Erinevalt traditsioonilistest lähenemisviisidest, mis põhinevad inimkogemusel ja lineaarsetel optimeerimismeetoditel, kasutab tehisintellektil põhinev protsesside optimeerimine keerukaid algoritme, masinõpet ja täiustatud andmeanalüüsi meetodeid, et tootmisprotsesse terviklikult mõista ja täiustada.

Protsesside optimeerimise paradigma muutus

Tehisintellekti kasutamine tootmistehnikas kujutab endast põhimõttelist paradigma muutust. Kui traditsioonilised optimeerimismeetodid tuginevad sageli tehnoloogilistele katsetele või simulatsioonipõhistele meetoditele, siis masinõpe võimaldab tuvastada tootmisandmetes mustreid ja seoseid, mis varem olid tuvastamatud. See võimekus on eriti kasulik tootmistehnikas, kus hübriidõppe meetodid, mis ühendavad andmepõhised masinõppe mudelid füüsiliste ja valdkonnapõhiste teadmistega, saavad oluliselt vähendada tootmisprotsesside mõistmiseks ja täiustamiseks vajalikku eksperimentaalset pingutust.

Kaasaegsed tehisintellekti süsteemid on võimelised analüüsima tohutul hulgal tootmisandmeid reaalajas ning tuletama täpseid ennustusi ja optimeerimisettepanekuid. Need andmed hõlmavad masina temperatuure, tootmisaegu, veamäärasid, materjalitarbimist, energiakulu ja paljusid muid parameetreid, mida tänapäevased tootmisüksused pidevalt genereerivad. Neid andmevooge analüüsides suudavad tehisintellekti algoritmid ära tunda keerulisi seoseid erinevate protsessiparameetrite vahel ja tuvastada optimeerimispotentsiaali, mis pole inimestele ilmne.

Suurem efektiivsus intelligentse andmeanalüüsi abil

Tehisintellekti toega protsesside optimeerimise peamine eelis seisneb võimes tuletada suurte andmekogumite analüüsist konkreetseid tegutsemissoovitusi. Kaasaegsed tootmisüksused genereerivad pidevalt andmeid oma töötingimuste kohta, mida on traditsiooniliselt kasutatud vaid piiratud ulatuses. Tehisintellekti süsteemid saavad neid andmeid süstemaatiliselt hinnata, tuvastada varjatud mustreid ja nende leidude põhjal välja töötada parendusettepanekuid.

Ekspertteadmiste integreerimine mängib selles protsessis olulist rolli. Andmepõhiste modelleerimistehnikate kombineerimine erialateadmistega mitte ainult ei suurenda mudeli ennustuste täpsust, vaid võimaldab ka tulemuste paremat tõlgendatavust, mis omakorda suurendab kasutajate aktsepteerimist ja usaldust. See andmeteaduse ja tootmistehnoloogia interdistsiplinaarne koostöö võimaldab vaadelda keerulisi väljakutseid mitmest vaatenurgast ja töötada välja uuenduslikke lahendusi.

MachOptima: tehisintellektil põhineva tööstusliku optimeerimise teerajaja

MachOptima esindab tehisintellektil põhineva protsesside optimeerimise tehnoloogilise innovatsiooni tipptaset. Tuntud Max Plancki Intelligentsete Süsteemide Instituudi kõrvalharuna kehastab see ettevõte fundamentaaluuringute edukat ülekandmist praktilistesse tööstusrakendustesse. Stuttgartis ja Tübingenis asuv Max Plancki Intelligentsete Süsteemide Instituut ühendab tipptasemel interdistsiplinaarseid uuringuid kasvavas intelligentsete süsteemide valdkonnas. Instituudi teadmised masinõppes, robootikas, materjaliteaduses ja bioloogias moodustavad MachOptima uuenduslike tehnoloogiate teadusliku aluse.

Teaduslik tipptase kui alus

MachOptima asutajad, inseneriteaduse doktor Sinan Ozgun Demir ja magistrikraad Saadet Fatma Baltaci Demir, toovad endaga kaasa sügavad teaduslikud teadmised ja praktilised kogemused intelligentsete süsteemide arendamisel. MAX!mize'i, Max Plancki Ühingu ametliku idufirmade inkubaatori osana saab MachOptima kasu ainulaadsest teadusliku tipptaseme, tehnoloogilise innovatsiooni ja ettevõtlustoetuse ökosüsteemist.

Saksamaa on ennast tõestanud spin-off-ettevõtete juhtiva asukohana, kus ettevõtete arv kasvas märkimisväärselt 6800-lt 1990. aastate lõpus enam kui 20 000-ni 2014. aastal. See areng rõhutab teaduslike leidude edukat muutmist praktilisteks rakendusteks ja majanduslikku edu. Spin-off-ettevõtted aitavad oluliselt kaasa teadmiste ja tehnoloogia ülekannetele ning loovad uusi töökohti tulevikku suunatud tööstusharudes.

Revolutsiooniline tehnoloogia: mitteinvasiivne ja andmesäästlik optimeerimine

MachOptima lähenemisviisi iseloomustab mitteinvasiivne ja andmesäästlik metoodika. Erinevalt traditsioonilistest optimeerimismeetoditest, mis sageli nõuavad olemasolevate tootmisrajatiste ulatuslikku modifitseerimist, töötab MachOptima olemasolevate süsteemidega ja kasutab optimaalsete parameetrite sätete tuvastamiseks täiustatud masinõppe algoritme.

Tehnoloogia põhineb tehisintellektil põhineva sisendparameetrite optimeerimise ja täiustatud mudeli väljatöötamise intelligentsel kombinatsioonil. Süsteem analüüsib erinevate sisendparameetrite (nt temperatuur, rõhk, kestus ja materjali koostis) vahelisi seoseid ning sellest tulenevaid jõudlusnäitajaid (nt kvaliteet, kiirus ja ressursitarbimine). Selle analüüsi abil saab süsteem teha täpseid ennustusi erinevate parameetrite sätete mõju kohta ja soovitada optimaalseid konfiguratsioone.

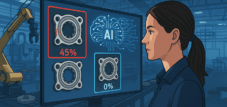

45 % -ni 0 % vigu: kuidas saksa AI lahendab tööstuse suurima probleemi

45%-lt 0%-le veamäärast: kuidas Saksa tehisintellekt lahendab valdkonna suurima probleemi – Pilt: Xpert.Digital

Kuudepikkuse testimise asemel vaid paar klõpsu: kuidas intelligentne tarkvara tehaseid algusest peale ideaalselt konfigureerib

Kujutage ette väga keerukat masinat tehases, näiteks sellist, mis värvib autodetaile või katab mikrokiipe. Sellel masinal on palju „juhtseadiseid” ja „nuppe” (parameetreid), näiteks temperatuur, rõhk, kiirus, kestus, pinge jne.

Lisateavet selle kohta siin:

Tööstusliku tehisintellekti edulugu: 80% aja kokkuhoid tänu intelligentsele tootmise optimeerimisele ülemaailmsetes korporatsioonides

Muljetavaldavad edulood praktikast

MachOptima tehnoloogia tõhusust näitab muljetavaldav edulugude kogu erinevatest tööstusharudest. Need juhtumiuuringud ei demonstreeri mitte ainult tehnoloogia mitmekülgsust, vaid ka selle tohutut potentsiaali kulude ja aja kokkuhoiuks.

Bosch: Revolutsiooniline mikrokiibi pinnakate

Boschis keskenduti mikrokiipide tootmiseks mõeldud pinnakatete optimeerimisele. Väljakutseks oli saavutada kaitsekate, mille defektimäär oleks alla 0,3%. Traditsiooniline lähenemisviis nõudis ulatuslikke laborikatseid erinevate parameetrite kombinatsioonidega temperatuuri, rõhu, plasma eeltöötluse kestuse, impulsi kestuse ja kuumtöötluse kestuse osas.

MachOptima tehisintellekti süsteem analüüsis nende parameetrite keerulisi vastastikmõjusid ja tuvastas kriitilised protsessietapid, millel on katte kvaliteedile suurim mõju. Tulemus oli muljetavaldav: eesmärgiks seatud jõudlus saavutati, säästes samal ajal 85% ajast ja kuludest. Süsteemi tõhusus on eriti tähelepanuväärne: kui iga traditsiooniline optimeerimistsükkel nõudis nädalast laborikatsetust, siis tehisintellekti süsteemil kulus tavalisel Intel i7 arvutil mudeli värskendamiseks ja järgmise parameetrite komplekti valimiseks vaid üks minut.

Mercedes-Benz: Autode värvikihi ümberkujundamine

Mercedes-Benz kasutas MachOptima tehnoloogiat kerevärvimise e-katte kalibreerimise optimeerimiseks. Väljakutseks oli saavutada sihtkihi paksus, piirates samal ajal katsete arvu, mis on tingitud käimasolevast seeriatootmisest. Optimeeritavate parameetrite hulka kuulusid pinge, vool, katte kestus ja mitmesugused materjali omadused.

MachOptima tehisintellekti süsteem saavutas siin samuti erakordseid tulemusi: sihtkihi paksus saavutati ligikaudu 80% aja- ja kulusäästuga, mille tulemuseks oli oluliselt vähenenud seisakuaeg. Tõhusus oli isegi muljetavaldavam kui Boschil: iga optimeerimistsükkel võttis ajaloolistel andmetel põhinevate virtuaalsete testide puhul aega vaid umbes 2 sekundit ja mudeli värskendamiseks ning järgmise parameetrite komplekti valimiseks M3 Max kiibiga Macis umbes 5 sekundit.

Max Plancki Instituut: täppissimulatsiooni kalibreerimine

Koostöö Max Plancki Instituudiga näitas MachOptima võimet optimeerida isegi väga keerulisi teaduslikke rakendusi. Projekt keskendus simulatsioonide kalibreerimisele ja materjalide tuvastamisele pehmete kehade simulatsioonide jaoks. Väljakutse seisnes summutuskoefitsientide ja hõõrdetegurite täpses määramises, et töötada välja ülitäpsed simulatsioonimudelid.

Tulemus oli tähelepanuväärne: saavutati väga täpne ja stabiilne simulatsioonimudel, mis piiras eksperimentaalset pingutust vaid kahega 10 000-st (0,02%) kogu otsinguruumist 9,8 miljoni võimalusega. See drastiline eksperimentaalse pingutuse vähenemine koos mudeli täpsuse suurenemisega illustreerib tehisintellektil põhineva optimeerimise transformatiivset potentsiaali.

Innovatiivsed materjaliuuringud: nihkejõule optimeeritud mikrokolonni disain

MachOptima demonstreeris oma uuenduslikku tugevust ka materjaliuuringutes, töötades välja nihkega optimeeritud mikrosammaste konstruktsioone adhesiooni suurendamiseks. Projekti eesmärk oli maksimeerida nihkejõudu, optimeerides Bézieri kõvera kontrollpunkte ja mikrosammaste aluse läbimõõtu.

Tulemused ületasid ootusi: nihkejõudlus paranes vähemalt 50%, samal ajal uurides uusi, mitte-intuitiivseid konstruktsioone, mida traditsiooniliste lähenemisviiside abil poleks avastatud. See juhtumiuuring rõhutab tehisintellekti võimet leida uuenduslikke lahendusi, mis jäävad inimese intuitsioonist väljapoole.

Digitaliseerimine ja tööstus 4.0: ümberkujundamise kontekst

MachOptima edu sobitub Saksamaa tööstuse digitaalse transformatsiooni laiemasse konteksti. Masinaehituse digitaliseerimine on saavutanud märkimisväärse hoo, mida ajendab vajadus reageerida koroonaviiruse pandeemia, tarneahela häirete, rahvusvahelise konkurentsisurve, oskuste puuduse ja kasvavate energiakulude põhjustatud väljakutsetele.

Digitaliseerimise väljakutsed ja võimalused

Paljud masinaehitussektori ettevõtted suhtuvad digitaliseerimisse endiselt reservatsioonidega ja kõhklevad vastavate meetmete rakendamisel. Tootmiskeskkonnad on ajalooliselt sageli aastakümnete jooksul arenenud, mille tulemuseks on heterogeensed masinapargid, kus on seadmeid väga erinevatelt tootjatelt. Iga masin kasutab erinevaid liideseid ja protokolle ning vanematel süsteemidel puuduvad mõnikord pistikud täielikult.

Vaatamata neile väljakutsetele on digitaalne transformatsioon muutunud hädavajalikuks. Ainult tootmise tervikliku ja tervikliku digitaliseerimise kaudu saavad ettevõtted toota tõhusamalt, vähendada kulusid ja pakkuda oma klientidele uuenduslikke lahendusi. Digitaliseerimine võimaldab masinaid võrgustada ja tootlikkust märkimisväärselt suurendada.

Seadistusaja optimeerimine kui võtmetegur

Seadistusaegade optimeerimine on osutunud üheks olulisemaks teguriks tootmise tootlikkuse suurendamisel. Seadistusajad on perioodid, mille jooksul ühe tellimuse valmimise ja uue tellimuse alguse vahel ei saa tootmine toimuda, kuna töötajad on hõivatud seadistusprotsessidega, näiteks tööriistade vahetamise või masina ümberkonfigureerimisega.

Kiire ümberlülitus võimaldab väikeseid tootmispartiisid ja paindlikku reageerimist klientide nõudmistele, mis on kasvavate klientide nõudmiste rahuldamise ja konkurentsivõime suurendamise põhinõue. SMED-i (Single Minute Exchange of Die) metoodika eesmärk on seadistada või ümber seadistada masinaid või tootmisliine ühe tootmistsükli jooksul, et vähendada ooteaja raiskamist.

Tulevikuväljavaated ja potentsiaal

MachOptima ja sarnaste tehnoloogiate edu näitab tehisintellektil põhineva protsesside optimeerimise tohutut potentsiaali. Masinõppe integreerimine tootmistehnikasse on sissejuhatus uude ajastusse – ökonoomsesse ja jätkusuutlikku tootmisse. Teadmiste omandamise automatiseerimise ning mudelite, andmeallikate ja ekspertteadmiste hübriidse linkimise kaudu pakub see valdkond uuenduslikke ja ressursitõhusaid lahendusi tööstuslikeks rakendusteks.

Laiendatud rakendusvõimalused

MachOptima tehnoloogial on potentsiaali laiaulatuslikeks edasisteks rakendusteks tööstuslikus tootmises. Lisaks masinate seadistamisele saab tehisintellekti toetatud optimeerimisprotsesse kasutada materjalide haldamisel, energia optimeerimisel, kvaliteedi tagamisel ja hoolduse planeerimisel. Robotiseeritud protsesside automatiseerimine (RPA) koos tehisintellekti tehnoloogiatega võimaldab automatiseerida käsitsi tehtavaid ülesandeid – alates andmete hooldusest kuni keeruka protsessi juhtimiseni.

Jätkusuutlikkus ja ressursitõhusus

Tehisintellektiga toetatud protsesside optimeerimise võtmeaspekt on selle panus jätkusuutlikkusse. Materjalijäätmete, energiatarbimise ja tootmisprahi vähendamise kaudu parandavad need tehnoloogiad oluliselt tööstusprotsesside keskkonnajalajälge. Tootmisparameetrite täpne optimeerimine viib ressursside tõhusama kasutamiseni ja vähendab töötleva tööstuse ökoloogilist jalajälge.

Tootmise tulevikuväljavaated

Tööstusliku tootmise tulevikku kujundavad oluliselt intelligentsed ja adaptiivsed süsteemid, mis pidevalt õpivad ja ennast optimeerivad. Tehisintellektil põhinev tootmise planeerimine võimaldab reaalajas reageerida muutustele ja dünaamiliselt tootmisprotsesse kohandada. See areng toob kaasa enneolematu paindlikkuse ja tõhususe tootmises.

Oskustöölistest on saamas süsteemijuhid: tehisintellekt muudab töökohti tänapäevases tootmises

MachOptima edulugu illustreerib muljetavaldavalt tehisintellektil põhineva protsesside optimeerimise transformatiivset potentsiaali tööstuslikus tootmises. Kuni 80% aja- ja kulusäästuga seab see tehnoloogia uued standardid tootmise efektiivsuse ja kasumlikkuse osas. Tööstusmehaanikute, masina- ja seadmeoperaatorite ning seadistustehnikute jaoks tähendab see põhimõttelist muutust nende tööviisis – eemaldumist aeganõudvatest katse-eksituse meetoditest ja üleminekut andmepõhistele ja täpsetele optimeerimisprotsessidele.

MachOptima mitteinvasiivne lähenemine muudab tehnoloogia eriti atraktiivseks ettevõtetele, kes soovivad oma olemasolevaid tootmisüksusi optimeerida ilma suuremate investeeringuteta. Max Plancki Instituudi teadusliku tipptaseme ja praktilise rakenduse kombinatsioon näitab, kuidas edukas tehnoloogiaülekanne saab toimida.

Tööstuse digitaalne transformatsioon on peatamatu ning ettevõtted, kes võtavad tehisintellektil põhinevaid optimeerimistehnoloogiaid varakult kasutusele, saavutavad otsustavaid konkurentsieeliseid. MachOptima on näide uuest tehnoloogiaettevõtete põlvkonnast, mis tõlgib teaduslikud leiud praktilisteks ja kaubanduslikult edukateks lahendusteks.

Tööstustootmise tulevik peitub inimeste, masinate ja andmete intelligentse võrgustamises. Tehisintellektil põhinevad süsteemid, nagu näiteks MachOptima omad, aitavad muuta tootmisprotsesse mitte ainult tõhusamaks, vaid ka jätkusuutlikumaks ja paindlikumaks. Tootmisvaldkonnas töötavate oskustöötajate jaoks tähendab see nende rolli suurendamist – neist saavad intelligentsete süsteemide juhid, kes on võimelised mõistma ja juhtima keerulisi optimeerimisprotsesse.

Muljetavaldavad tulemused kuni 80% kokkuhoiust tööstusprotsessides ei ole pelgalt numbrid, vaid esindavad uut tootmisajastut, kus tehisintellekt ja inimeste oskusteave töötavad sünergiliselt, et saavutada erakordseid tulemusi. See areng tähistab tööstustootmise revolutsiooni algust, millel on potentsiaal kogu tootmismaastikku põhjalikult muuta.