Se necesitan soluciones logísticas inteligentes

Una variedad de variantes de producto en constante expansión, espacio limitado en la línea de montaje y la presión constante para integrar nuevas tecnologías en el proceso de producción: sin duda, los expertos en intralogística se enfrentan a grandes desafíos si quieren dominar con éxito las complejidades de la logística de producción automotriz. Algunos incluso advierten de un colapso del suministro de ensamblaje si no se implementan nuevos enfoques para contrarrestar esta sobrecarga.

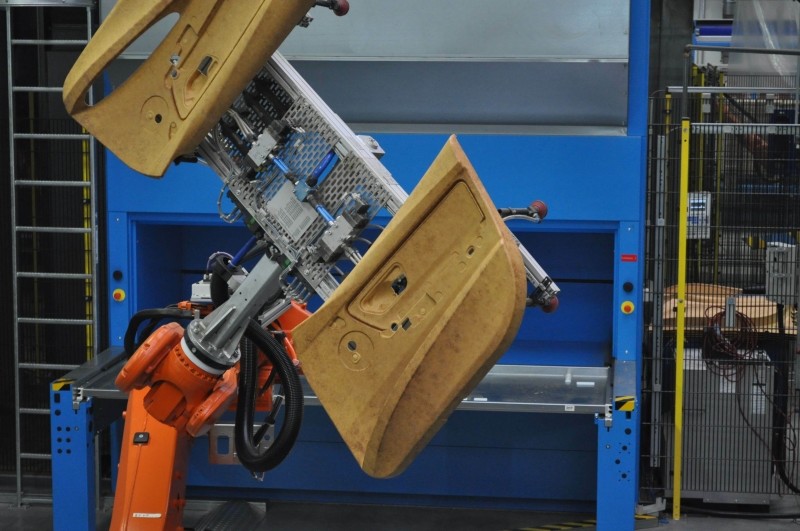

Una cosa es segura: la industria automotriz se caracteriza por una tendencia a la innovación continua. Esto da lugar a nuevas tecnologías en la fabricación y el ensamblaje, lo que aumenta los desafíos para el flujo de materiales y, en consecuencia, para la logística. El desarrollo hacia una automatización cada vez más profunda y el uso de robots de ensamblaje cada vez más rápidos y totalmente automatizados implican que la logística debe alcanzar constantemente nuevos niveles de rendimiento para garantizar un flujo de materiales constante y fluido.

Donde hace tan solo unos años los componentes y repuestos se extraían de estanterías convencionales y se transportaban a la línea de producción, hoy en día sistemas de transporte autónomos sin conductor recorren la zona, garantizando la correcta provisión y carga de materiales en las máquinas. Los kits premontados se transportan a la línea justo a tiempo, garantizando una producción ininterrumpida.

Sin embargo, esto requiere un software cada vez más sofisticado para planificar, controlar y programar decisiones, sin el cual sería imposible el funcionamiento de la producción de automóviles.

Los proveedores de logística deben adaptarse a procesos y sistemas de software cada vez más eficientes y abastecer las líneas de producción con piezas y herramientas. Las exigencias en la capacidad de suministro derivadas del aumento de la producción son solo uno de los desafíos.

La creciente individualización conduce a procesos cada vez más complejos.

La creciente individualización de vehículos, equipos y motores genera un arsenal cada vez mayor de piezas y productos semiacabados que deben mantenerse en stock para su ensamblaje. Por ejemplo, en la planta de Audi en Ingolstadt, solo se entregan 1,5 vehículos exactamente idénticos al año. Y esa es solo la situación actual, sin tener en cuenta los futuros avances en movilidad eléctrica. Es fácil imaginar cuánto aumentará la gama de artículos que deben mantenerse en stock una vez que la producción de vehículos a batería se ponga en marcha. El éxito del mercado de vehículos con sistemas de propulsión alternativos aún está lejos de ser seguro. Para la logística del almacén, esto implica el riesgo de exceso o defecto de existencias de componentes, con importantes repercusiones en la cadena de suministro interna.

El flujo de materiales en la industria automotriz: ¿al borde del colapso?

El creciente número de piezas requeridas implica que el espacio en las líneas de montaje, con horarios ajustados, es cada vez más limitado. Dado que las líneas de montaje no pueden simplemente alargarse, y las áreas detrás de ellas no pueden expandirse indefinidamente, es prácticamente inevitable que se produzcan cuellos de botella en el avance de las piezas hacia las líneas. Se estima que, en la fabricación de automóviles, solo el 40 % del área de producción se utiliza para el montaje, mientras que el 60 % restante ya está reservado para la logística. Hasta ahora, los fabricantes de automóviles y sus proveedores solían preensamblar subconjuntos en otros lugares y entregarlos únicamente a la línea para el ensamblaje final. Por lo tanto, la escasez de espacio se solucionaba creando espacio en otros lugares. Este método, nacido más bien por necesidad, no necesariamente aumenta la eficiencia de los procesos. Pero incluso estas áreas improvisadas están escaseando poco a poco, y cada vez más, los sistemas de transporte que transportan conjuntos preensamblados congestionan las rutas de ensamblaje, cada vez más largas.

El fabricante de intralogística Kardex Remstar ofrece una solución con su nuevo sistema de elevación de almacenamiento con módulo de almacenamiento vertical. El Kardex Remstar LR 35, el primer modelo de la serie, está diseñado para el premontaje de kits de montaje y proporciona almacenamiento temporal que ahorra espacio en la línea de producción. Diseñado para almacenar y recuperar piezas pequeñas y herramientas ligeras, la unidad puede gestionar hasta 500 artículos de pedido por estación de picking por hora. Esto lo hace ideal para empresas de fabricación con una alta variedad de productos en producción en serie, donde la entrega fluida de los kits de montaje a las líneas de montaje es fundamental. Utilizado como estación de picking y almacenamiento temporal, garantiza la disponibilidad de los kits de montaje preparados en la línea de montaje justo a tiempo. Los contenedores de pedidos con kits de montaje se pre-preparan en un Kardex Remstar LR 35 y luego se transportan a producción, donde se almacenan temporalmente en otra unidad de almacenamiento de la misma serie. Cuando se solicita un kit de montaje, se suministra inmediatamente y se transporta a la línea de montaje mediante tecnología de transporte. Esto permite procesar los pedidos de ensamblaje entrantes sin largos plazos de entrega, y la preselección de piezas garantiza que los kits necesarios estén siempre completos, sin errores y disponibles en el momento oportuno. Además, la entrega rápida de las piezas directamente a la estación de trabajo reduce las distancias de recorrido y los tiempos de espera de los operarios, lo que se traduce en una reducción de la necesidad de personal. El almacenamiento de alta densidad en un espacio compacto también garantiza un consumo mínimo de espacio.

Por lo tanto, el sistema se presenta como una solución viable y eficiente para el suministro de kits de ensamblaje de tamaño pequeño a mediano para la producción automotriz. Sin embargo, solo el tiempo dirá en qué medida soluciones como el Módulo de Amortiguación Vertical u otras tecnologías garantizarán un suministro de ensamblaje confiable para la industria automotriz a largo plazo.