Smart Factory: el futuro de la logística de producción

Selección de voz 📢

Publicado el: 9 de julio de 2014 / Actualización del: 28 de septiembre de 2021 - Autor: Konrad Wolfenstein

Smart Factory: robots de transporte en la fábrica o almacén – Imagen: Xpert.Digital / Andrey Suslov|Shutterstock.com

Almacenes de estanterías altas totalmente automáticos, robots que navegan de forma independiente por el almacén y sistemas de transporte técnicamente sofisticados: en la logística de almacenes el progreso técnico permanente se puede palpar en todos los puntos.

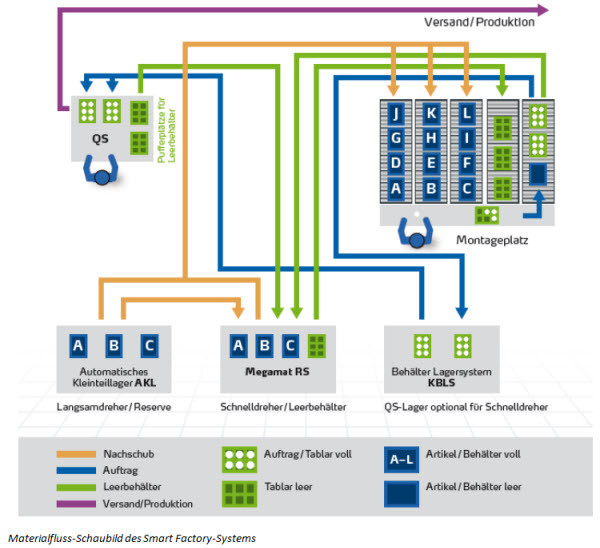

Pero ¿qué pasa con la logística de producción, en la que tiene lugar una parte importante de la creación de valor industrial? Según varios fabricantes, todavía queda mucho potencial por explotar. Un enfoque es la automatización inteligente del flujo de materiales, con la que las mercancías se pueden transportar aún más rápidamente desde el almacén hasta el lugar de trabajo y los lugares de producción. Y aquí es exactamente donde entran en juego las empresas Kardex Remstar y Servus Intralogistics. Bajo la palabra clave Smart Factory han desarrollado una nueva solución para optimizar la logística de producción interna de sus clientes. El objetivo principal es interconectar de forma inteligente el almacenamiento y el suministro de mercancías, así como el montaje y la producción, y así lograr un flujo de materiales constantemente automatizado entre todas las áreas de almacenamiento, producción y montaje.

Enrutamiento inteligente

Los componentes básicos de la solución son los dispositivos de almacenamiento dinámico de Kardex Remstar y un sistema de transporte especial de Servus Intralogistics, que consta de robots de transporte autónomos. por separado desde hace mucho tiempo. La novedad es que los componentes se combinan en una solución global eficiente mediante un software de nuevo desarrollo.

Las piezas necesarias para el montaje se almacenan ahorrando espacio en los elevadores de almacenamiento verticales, en los estantes de circulación o en los sistemas de almacenamiento de contenedores de Kardex Remstar y se ponen a disposición cuando sea necesario. En el momento del suministro, el sistema de transporte Servus toma automáticamente las piezas del almacén y las transporta a los puestos de montaje con la ayuda de robots de transporte autónomos. Dependiendo del proceso, las piezas premontadas se transportan luego al control de calidad, al almacén intermedio, a la producción final o al envío. El sistema de transporte Servus resulta especialmente flexible, ya que permite circular libremente por la nave de la fábrica y se adapta de forma óptima a las estructuras de los edificios existentes. Esto significa que el carril puede instalarse en cualquier punto, desde el suelo hasta el techo, del almacén y de las naves de producción.

El sistema está dirigido a un grupo de clientes que se puede caracterizar de la siguiente manera:

- produce productos terminados o semiacabados

- está integrado en la producción de flujo

- funciona con entrega justo a tiempo

- produce lotes pequeños y medianos

- Opera con una amplia gama de componentes y productos preliminares.

Smart Factory es, por tanto, una solución ideal para clientes de la industria manufacturera, como la automoción o la ingeniería mecánica .

Requerimientos del cliente

Para optimizar los procesos de producción internos y ahorrar tiempo, el principio de un transporte eficiente y automatizado de componentes y productos preliminares se está convirtiendo en una exigencia cada vez más importante de los clientes. El objetivo es optimizar el flujo de materiales con tiempos de preparación y de inactividad reducidos, lo que también permite una trazabilidad completa a través de los sistemas de procesamiento de datos de la empresa. En este sentido, el software del paquete desempeña un papel importante, ya que registra todos los datos de movimiento de la mercancía almacenada. El sistema reconoce la disponibilidad de componentes para los pedidos existentes, reserva los requisitos esperados y detecta desabastecimientos. En resumen, esto da como resultado los siguientes requisitos para el concepto:

- Reducción del espacio de almacenamiento y producción, reducción de las distancias a pie

- Acceso más rápido a los productos almacenados

- Determinación de inventario en tiempo real, gestión de ubicación de almacenamiento, reposición

- Aumento de la precisión de la selección

- Mayor seguridad y ergonomía para el personal de producción y almacén.

El proceso en detalle

Las piezas necesarias posteriormente para el montaje se almacenan de forma compacta en el mínimo espacio en los elevadores de almacenamiento verticales, estanterías de circulación o sistemas de almacenamiento de contenedores de Kardex Remstar y se mantienen listas para la producción.

Aquí entran en juego los robots de transporte de Servus. Recibirá automáticamente información sobre los pasos de trabajo necesarios y completará todos los pasos siguientes de forma independiente. El sistema Servus no requiere un control central, ya que los robots de transporte se comunican directamente con otros robots de transporte y estaciones de trabajo mediante infrarrojos y reaccionan así a su entorno inmediato. El núcleo de este sofisticado sistema de transporte es un robot de transporte autónomo que puede transportar cargas de hasta 35 kg. Se puede configurar individualmente según el equipamiento, el tamaño o el medio de carga y se puede transportar desde simples cajas o cajas hasta productos a granel o piezas de trabajo específicas del cliente. El equipo de carga integrado en él permite la carga y descarga independiente de los estantes de almacenamiento.

Los llamados asistentes aparecen como tercer actor principal. Son las unidades con las que se comunican los robots y a través de las cuales controlan los lugares de almacenamiento, montaje o picking.

Cuando el coche autónomo se acerca a un asistente, este se identifica e informa al robot de transporte sobre su posición en el sistema y las opciones que tiene disponibles. A continuación, el robot decide de forma autónoma cómo proceder. Del mismo modo, el robot se comunica con los respectivos puestos de trabajo, que controla uno tras otro.

Además del intercambio de información por infrarrojos, también es posible una comunicación simplificada mediante impulsos eléctricos. para el proceso sólo se requieren comandos simples como detener y continuar

En el punto de montaje, el empleado retira las piezas que le entregan los distintos robots. Después de retirar el contenedor con la mercancía de transporte y uno

Por supuesto, el concepto no sólo es adecuado para la pura producción. Una vez finalizado el montaje, el robot puede, por supuesto, recoger las piezas terminadas y transportarlas a un almacén o llevarlas a la siguiente estación, al control de calidad o directamente a la recogida.

Ventajas y beneficios para el cliente del sistema Servus

Con un sistema como este, la entrada de mercancías, el almacenamiento, la preparación de pedidos y la salida de mercancías se integran en un proceso de flujo compacto que las empresas pueden diseñar de forma extremadamente flexible. Esto significa que se pueden evitar almacenamientos intermedios innecesarios y se puede aumentar significativamente el rendimiento, lo que conduce a una reducción de los tiempos de rendimiento y al mismo tiempo a un aumento de la producción. Se reducen las existencias circulantes y el capital inmovilizado, lo que se traduce en una reducción de los costes.

Y los campos de aplicación del concepto en la logística de producción son muy diversos:

- Transporte interno: El sistema lanzadera se encarga de todo el transporte interno desde la entrada de mercancías hasta el almacén intermedio, pasando por la producción, la preparación de pedidos, el montaje y la salida de mercancías. Un sistema único para todas las áreas significa ausencia de interfaces innecesarias y máxima flexibilidad.

- Montaje: El sistema lanzadera suministra tanto estaciones de trabajo manuales como estaciones de procesamiento automáticas y trae consigo los datos y las instrucciones de procesamiento correspondientes.

- Picking: ya sea de mercancía a persona o de persona a mercancía , ya sea que se procesen pedidos individuales uno tras otro o varios pedidos en paralelo, el sistema de transporte entrega el material desde el lugar de almacenamiento directamente al hombre o al lugar de trabajo y lo lleva. volver a cualquier ubicación deseada.

En definitiva, Smart Factory representa una solución que, debido a su proceso automatizado, su estructura sencilla, su instalación sencilla y basada en las necesidades y, por último, pero no menos importante, la alta escalabilidad del sistema, puede ayudar a las empresas de la industria manufacturera a optimizar aún más sus procesos y aumentar significativamente la eficiencia interna para aumentar.