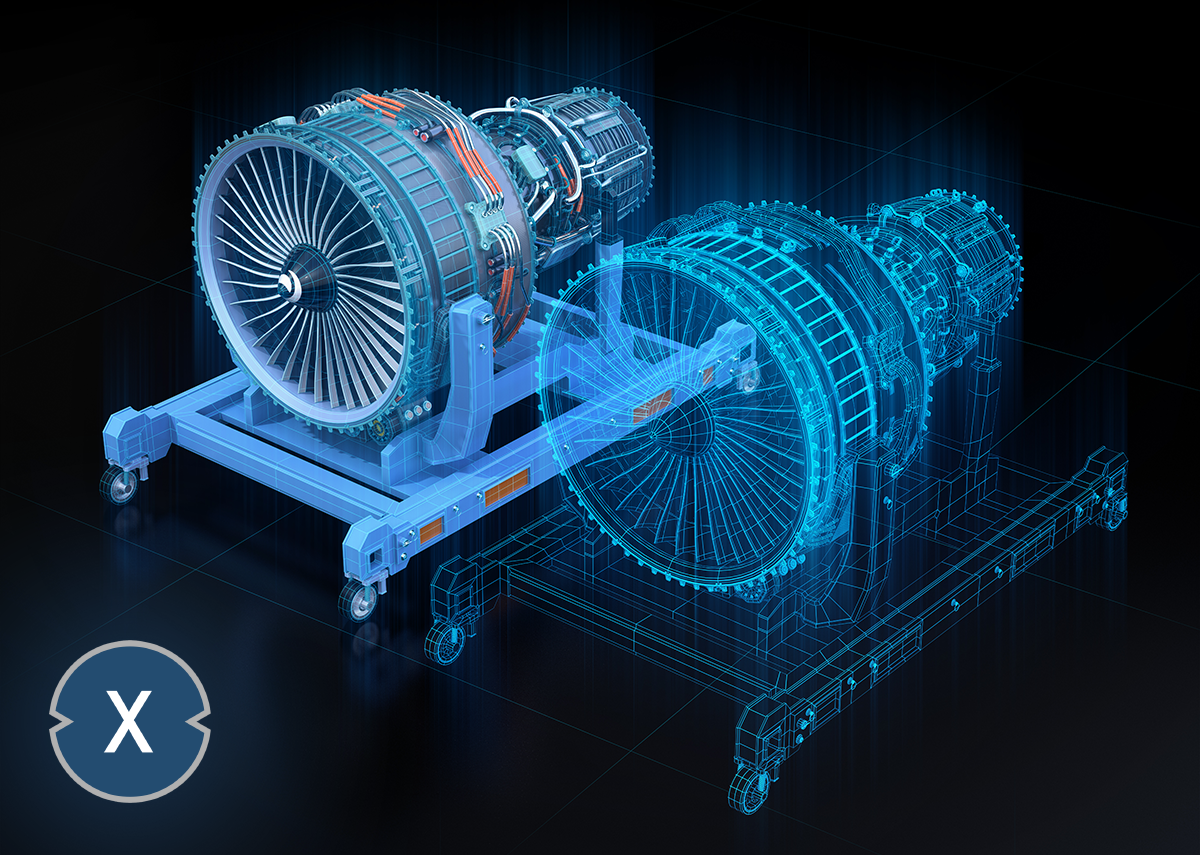

3-D Visualisierung: Digitaler Zwilling – Digital Twin – Bild: Xpert.Digital / Chesky|Shutterstock.com

Ein digitaler Zwilling ist eine virtuelle Darstellung, die als digitales Echtzeit-Gegenstück eines physischen Objekts oder Prozesses aus der realen Welt dient. Es ist unerheblich, ob das Gegenstück in der realen Welt bereits existiert oder zukünftig erst existieren wird. Obwohl das Konzept bereits früher entwickelt wurde (von Michael Grieves, damals von der Universität Michigan, im Jahr 2002), stammt die erste praktische Definition des digitalen Zwillings von der NASA in einem Versuch zur Verbesserung der Simulation physikalischer Modelle von Raumfahrzeugen im Jahr 2010. Digitale Zwillinge sind das Ergebnis einer kontinuierlichen Verbesserung bei der Erstellung von Produktdesign und technischen Aktivitäten. Produktzeichnungen und technische Spezifikationen haben sich von der handgefertigten Zeichnung über das computergestützte Zeichnen/Computer Aided Design bis hin zur modellbasierten Systemtechnik entwickelt.

Der digitale Zwilling eines physischen Objekts hängt von der digitalen Gesamtentwicklung, dem “Digital Thread” ab – der niedrigsten Ebene des Entwurfs und der Spezifikation für einen digitalen Zwilling. Der “Zwilling” ist vom digital Thread abhängig, um die Genauigkeit zu erhalten. Änderungen am Produktdesign werden mit Hilfe von Änderungsaufträgen (ECO) umgesetzt. Ein Änderungsauftrag, der an einer Komponente vorgenommen wird, führt zu einer neuen Version des digitalen Zwilling.

Digital Thread

Digital Thread ist definiert als “die Verwendung digitaler Werkzeuge und Darstellungen für Entwurf, Bewertung und Lebenszyklusmanagement”.

Der Begriff “Digital Thread” wurde erstmals im Bericht “Global Horizons 2013” der USAF Global Science and Technology Vision Task Force verwendet.

Der Begriff Digital Thread wurde 2018 von Singh und Willcox am MIT in ihrem Papier mit dem Titel Engineering with a Digital Thread weiter verfeinert. In diesem akademischen Papier wird der Begriff Digital Thread definiert als “eine datengesteuerte Architektur, die Informationen aus dem gesamten Produktlebenszyklus miteinander verknüpft und als primäre oder maßgebliche Daten- und Kommunikationsplattform für die Produkte eines Unternehmens zu jedem Zeitpunkt vorgesehen ist.”

Im engeren Sinne wird der Digital Thread auch verwendet, um sich auf die niedrigste Entwurfs- und Spezifikationsebene für eine digitale Darstellung eines physischen Gegenstands zu beziehen. Der Digital Thread ist eine entscheidende Fähigkeit im modellbasierten Systems Engineering (MBSE) und die Grundlage für einen digitalen Zwilling.

Der Begriff Digital Thread wird auch verwendet, um die Rückverfolgbarkeit des digitalen Zwillings zu den Anforderungen, Teilen und Kontrollsystemen zu beschreiben, aus denen das physische Objekt besteht.

Smart Factory - Nutzung unternehmensrelevanter Konzepte in Deutschland

Die Grafik zeigt das Ergebnis einer im Jahr 2017 durchgeführten Umfrage unter Geschäftsführern deutscher Industrieunternehmen zu genutzten Technologien in intelligenten Fabriken heute und in Zukunft. 23 Prozent der Befragten gaben an, aktuell den digitalen Zwilling des Produkts in ihrer intelligenten Fabrik zu nutzen. 43 Prozent gaben an die Nutzung des digitalen Zwilling der Produkte für die Zukunft zu planen.

Das betrifft auch die autonome innerbetriebliche Logistik: 17% gaben an, diese aktuell (2017) zu nutzen. 35 % planen, dies bis zum Jahr 2022 umzusetzen.

Wie relevant sind die nachfolgend genannten Konzepte für Ihr Unternehmen?

Nutzung in fünf Jahren (2022)

- Datengestützte Ressourcenoptimierung / Data-enabled resource optimisation – 77 %

- Integrierte Planung / Integrated planning – 61 %

- Big-Data-gestützte Prozess- und Qualitätsoptimierung / Big data driven process and quality optimisation – 65 %

- Modulare Produktionsanlagen / Modular production assets – 36 %

- Vernetzte Fabrik / Connected factory – 60 %

- Vorausschauende Instandhaltung / Predictive maintenance – 66 %

- Prozessvisualisierung/-automatisierung / Process visualisation/automation – 62 %

- Digitaler Zwilling des Produkts / Digital twin of the product – 43 %

- Digitaler Zwilling der Fabrik / Digital twin of the factory – 44 %

- Digitaler Zwilling der Produktionsanlage / Digital twin of the production asset – 39 %

- Flexible Produktionsmethoden / Flexible production methods – 34 %

- Autonome innerbetriebliche Logistik / Autonomous intra-plant logistics – 35 %

- Übertragung von Produktionsparametern / Transfer of production parameters – 32 %

- Völlig autonome digitale Fabrik / Fully autonomous digital factory – 11 %

Nutzung heute (2017)

- Datengestützte Ressourcenoptimierung / Data-enabled resource optimisation – 52 %

- Integrierte Planung / Integrated planning – 32 %

- Big-Data-gestützte Prozess- und Qualitätsoptimierung / Big data driven process and quality optimisation – 30 %

- Modulare Produktionsanlagen / Modular production assets – 29 %

- Vernetzte Fabrik / Connected factory – 29 %

- Vorausschauende Instandhaltung / Predictive maintenance – 28 %

- Prozessvisualisierung/-automatisierung / Process visualisation/automation – 28 %

- Digitaler Zwilling des Produkts / Digital twin of the product – 23 %

- Digitaler Zwilling der Fabrik / Digital twin of the factory – 19 %

- Digitaler Zwilling der Produktionsanlage / Digital twin of the production asset – 18 %

- Flexible Produktionsmethoden / Flexible production methods – 18 %

- Autonome innerbetriebliche Logistik / Autonomous intra-plant logistics – 17 %

- Übertragung von Produktionsparametern / Transfer of production parameters – 16 %

- Völlig autonome digitale Fabrik / Fully autonomous digital factory – 5 %

Befragt wurden Geschäftsführer deutscher Industrieunternehmen. Diese Frage wurde bei der Befragung in folgendem Wortlaut gestellt: “How relevant are the following concepts for your company?”. Die Quelle macht keine Angaben zur Art der Erhebung sowie zu über 100 Prozent hinausgehende Punkte.

Digitale Zwillinge wurden 1991 von David Gelernter in seinem Buch Mirror Worlds vorweggenommen. Sowohl in der Industrie als auch in akademischen Publikationen wird weithin anerkannt, dass Michael Grieves vom Florida Institute of Technology das Konzept des digitalen Zwillings erstmals in der Fertigung angewendet hat. Das Konzept und das Modell des digitalen Zwillings wurden 2002 von Grieves, damals an der Universität von Michigan, auf einer Konferenz der Society of Manufacturing Engineers in Troy, Michigan, öffentlich vorgestellt. Grieves schlug den digitalen Zwilling als konzeptionelles Modell für das Produktlebenszyklusmanagement (PLM) vor.

Das Konzept, das einige verschiedene Namen hatte, wurde später von John Vickers von der NASA in einem Roadmap-Bericht aus dem Jahr 2010 als “digitaler Zwilling” bezeichnet. Das Konzept des digitalen Zwillings besteht aus drei verschiedenen Teilen:

- dem physischen Produkt,

- dem digitalen/virtuellen Produkt

- und den Daten- und Informationsverbindungen zwischen den beiden Produkten.

Bei den Verbindungen zwischen dem physischen Produkt und dem digitalen/virtuellen Produkt handelt es sich um Daten, die vom physischen Produkt zum digitalen/virtuellen Produkt fließen, und um Informationen, die vom digitalen/virtuellen Produkt in der physischen Umgebung verfügbar sind.

Das Konzept wurde später in Typen unterteilt. Die Typen sind der

- digitale Zwillingsprototyp (DTP),

- die digitale Zwillingsinstanz (DTI)

- und das digitale Zwillingsaggregat (DTA).

Der DTP besteht aus den Entwürfen, Analysen und Prozessen zur Realisierung eines physischen Produkts. Der DTP existiert, bevor es ein physisches Produkt gibt. Der DTI ist der digitale Zwilling jeder einzelnen Instanz des Produkts, sobald es hergestellt ist. Der DTA ist die Aggregation von DTIs, deren Daten und Informationen für die Abfrage des physischen Produkts, für Prognosen und zum Lernen verwendet werden können. Die spezifischen Informationen, die in den digitalen Zwillingen enthalten sind, werden durch Anwendungsfälle bestimmt. Der digitale Zwilling ist ein logisches Konstrukt, was bedeutet, dass die tatsächlichen Daten und Informationen in anderen Anwendungen enthalten sein können.

Darüber hinaus kann der digitale Zwilling in drei Unterkategorien unterteilt werden, je nach Integrationsgrad, d. h. dem unterschiedlichen Grad des Daten- und Informationsflusses, der zwischen dem physischen Teil und der digitalen Kopie stattfinden kann:

- Digitales Modell (DM),

- Digitaler Schatten (DS)

- und Digitaler Zwilling.

Ein digitaler Zwilling am Arbeitsplatz wird oft als Teil der robotergestützten Prozessautomatisierung (RPA) betrachtet und gehört laut dem Branchenanalysten Gartner zur breiteren und aufkommenden Kategorie der “Hyperautomatisierung”.

Beispiele für digitale Zwillinge

Ein Beispiel dafür, wie digitale Zwillinge zur Optimierung von Maschinen eingesetzt werden, ist die Wartung von Energieerzeugungsanlagen wie Turbinen, Düsentriebwerken und Lokomotiven.

Ein weiteres Beispiel für digitale Zwillinge ist die Verwendung von 3D-Modellen zur Erstellung von digitalen Begleitern für physische Objekte. Damit lässt sich der Status des tatsächlichen physischen Objekts anzeigen, was eine Möglichkeit bietet, physische Objekte in die digitale Welt zu projizieren. Wenn beispielsweise Sensoren Daten von einem angeschlossenen Gerät sammeln, können die Sensordaten verwendet werden, um eine Kopie des Gerätezustands als “digitaler Zwilling” in Echtzeit zu aktualisieren. Der Begriff “Geräteschatten” wird auch für das Konzept des digitalen Zwillings verwendet. Der digitale Zwilling soll eine aktuelle und genaue Kopie der Eigenschaften und Zustände des physischen Objekts sein, einschließlich Form, Position, Gesten, Status und Bewegung.

Ein digitaler Zwilling kann auch zur Überwachung, Diagnose und Prognose eingesetzt werden, um die Leistung und Nutzung von Anlagen zu optimieren. In diesem Bereich können sensorische Daten mit historischen Daten, menschlichem Fachwissen sowie Flotten- und Simulationslernen kombiniert werden, um das Ergebnis der Prognosen zu verbessern. Daher können komplexe Prognosen und intelligente Instandhaltungsplattformen digitale Zwillinge nutzen, um die Ursache von Problemen zu finden und die Produktivität zu verbessern.

Digitale Zwillinge von autonomen Fahrzeugen und ihren Sensoren, die in eine Verkehrs- und Umweltsimulation eingebettet sind, wurden auch als Mittel zur Überwindung der erheblichen Herausforderungen bei der Entwicklung, Prüfung und Validierung von Anwendungen in der Automobilindustrie vorgeschlagen, insbesondere wenn die entsprechenden Algorithmen auf Ansätzen der künstlichen Intelligenz beruhen, die umfangreiche Trainings- und Validierungsdatensätze erfordern.

Verarbeitende Industrie

Die physischen Fertigungsobjekte werden virtualisiert und als digitale Zwillingsmodelle (Avatare) dargestellt, die sowohl im physischen als auch im Cyberspace nahtlos und eng integriert sind. Physische Objekte und Zwillingsmodelle interagieren auf eine für beide Seiten vorteilhafte Weise.

Dynamik auf Branchenebene

Der digitale Zwilling verändert das gesamte Produktlebenszyklusmanagement (PLM), vom Entwurf über die Fertigung bis hin zu Service und Betrieb. Heutzutage ist PLM sehr zeitaufwändig in Bezug auf Effizienz, Fertigung, Intelligenz, Servicephasen und Nachhaltigkeit im Produktdesign. Ein digitaler Zwilling kann den physischen und den virtuellen Raum des Produkts zusammenführen. Der digitale Zwilling ermöglicht es Unternehmen, einen digitalen Fußabdruck all ihrer Produkte zu erstellen, vom Entwurf bis zur Entwicklung und während des gesamten Produktlebenszyklus. Generell werden Branchen, die in der Fertigung tätig sind, durch digitale Zwillinge stark beeinträchtigt. Im Fertigungsprozess ist der digitale Zwilling eine virtuelle Nachbildung der zeitnahen Vorgänge in der Fabrik. Tausende von Sensoren werden im gesamten physischen Fertigungsprozess platziert, die alle Daten aus verschiedenen Dimensionen sammeln, z. B. Umgebungsbedingungen, Verhaltenseigenschaften der Maschine und ausgeführte Arbeiten. Alle diese Daten werden vom digitalen Zwilling kontinuierlich übermittelt und gesammelt. Dank des Internets der Dinge sind digitale Zwillinge erschwinglicher geworden und könnten die Zukunft der Fertigungsindustrie bestimmen. Ein Vorteil für Ingenieure liegt in der realen Nutzung von Produkten, die virtuell durch den digitalen Zwilling entworfen werden. Fortschrittliche Methoden der Produkt- und Anlagenwartung und -verwaltung rücken in greifbare Nähe, da ein digitaler Zwilling des realen “Dings” mit Echtzeitfähigkeiten vorhanden ist.

Digitale Zwillinge bieten ein großes Geschäftspotenzial, da sie die Zukunft vorhersagen, anstatt die Vergangenheit des Herstellungsprozesses zu analysieren. Die durch digitale Zwillinge geschaffene Darstellung der Realität ermöglicht es Herstellern, sich in Richtung Ex-ante-Geschäftspraktiken zu entwickeln. Die Zukunft der Fertigung basiert auf den folgenden 6 Aspekten:

- Skalierbarkeit,

- Modularität,

- Flexibilität

- Autonomie,

- Konnektivität

- und digitaler Zwilling.

Mit der zunehmenden Digitalisierung der einzelnen Phasen eines Fertigungsprozesses eröffnen sich Möglichkeiten, eine höhere Produktivität zu erreichen. Dies beginnt bei der Modularität und führt zu einer höheren Effektivität im Produktionssystem. Darüber hinaus ermöglicht die Autonomie dem Produktionssystem, auf unerwartete Ereignisse effizient und intelligent zu reagieren. Schließlich ermöglicht die Konnektivität, wie das Internet der Dinge, die Schließung des Digitalisierungskreislaufs, indem sie es ermöglicht, den folgenden Zyklus der Produktgestaltung und -werbung für eine höhere Leistung zu optimieren. Dies kann zu einer höheren Kundenzufriedenheit und -treue führen, wenn Produkte ein Problem erkennen können, bevor es tatsächlich ausfällt. Da die Kosten für Speicherung und Datenverarbeitung immer geringer werden, erweitern sich auch die Einsatzmöglichkeiten für digitale Zwillinge.

Industrielle Fertigung von technischen Produkten

Für die Industrie hat der digitale Zwilling eine besondere Bedeutung. Seine Existenz und Nutzung in den Prozessen der industriellen Wertschöpfung kann für die Unternehmen ein entscheidender Wettbewerbsvorteil sein. Dies gilt insbesondere seit Anfang der 2010er-Jahre, seit das Internet der Dinge die Herstellung von digital gesteuerten und vernetzten Produkten aller Art mit integrierten Dienstleistungen möglich macht.

In der Industrie gibt es digitale Zwillinge beispielsweise für Produkte, Produktionsanlagen, Prozesse und Dienstleistungen. Sie können auch schon vor dem realen Zwilling existieren, zum Beispiel als Designmodelle künftiger Produkte. Und sie können dazu dienen, Daten aus dem Einsatz der realen Zwillinge zu analysieren und auszuwerten. Sie haben unterschiedlichste Zwecke und Funktionen.

Ihr besonderer Wert für die Industrie ergibt sich aus der Einsparung physikalischer Prototypen und der Möglichkeit, Verhalten, Funktionalität und Qualität des realen Zwillings unter jedem relevanten Aspekt zu simulieren. Dieser Wert kann für alle Teile der Wertschöpfung über den gesamten Lebenszyklus von Produkten, Anlagen und Dienstleistungen genutzt werden.

Ein digitaler Zwilling nimmt verschiedenste Formen an. Er kann zum Beispiel aufbauen auf einem Verhaltensmodell der Systementwicklung, einem 3D-Modell oder einem Funktionsmodell, das mechanische, elektronische und andere Eigenschaften und Leistungsmerkmale des realen Zwillings im Lauf einer modellbasierten Ausgestaltung möglichst realistisch und umfassend abbildet.

Die unterschiedlichen digitalen Zwillinge können miteinander verknüpft sein und auch eine umfangreiche Kommunikation und Interaktion mit den realen Zwillingen erlauben. Man spricht auch von einem digitalen Faden (digital thread), der sich durch den gesamten Produktlebenszyklus zieht und noch weitere produktrelevante Informationen einschließen kann. Den größten Nutzen hat ein Unternehmen von solch einem durchgängigen digitalen Faden, der die Optimierung über verschiedene Wertschöpfungsprozesse hinweg erlaubt und die Ausschöpfung einer großen Palette von digitale Geschäftsmodellen für Produkte oder angebotene Dienstleistungen.

Die Produktionstechnik ist nur eines von vielen industriellen Einsatzfeldern. Digitale Zwillinge bilden Anlagen über den gesamten Lebenszyklus (Design, Erstellung, Betrieb und Wiederverwertung) ab. Schon während der Planung können Ingenieure Simulationsmodelle nutzen, um Abläufe zu optimieren. Ist die Anlage in Betrieb, können die gleichen Simulationsmodelle verwendet werden, um Abläufe weiter zu optimieren und um die Produktion zu wandeln.

Transportwirtschaft und das Digital Supply Chain Management

Im Bereich der Transportwirtschaft und des Lagerwesens entwickeln internationale Logistikunternehmen wie die DHL oder UPS laufend neue Anwendungen für den digitalen Zwilling wie Track and Trace oder die intelligente Steuerung von Lagerhäusern sowie ganze Hafenanlagen. Software-Hersteller wie SAP oder Oracle erweitern ihre ERP-Systeme und bieten neue IT-Lösungen als Digital Supply Chain für das Supply Chain Management an.

Produktions- und Auftragssteuerung

Das Konzept des digitalen Zwillings wird zunehmend auch in der Produktionssteuerung, der Logistik und der Beschaffung angewendet. Dadurch kann dieses Konzept eng mit den Methoden und Mitteln der Steuerungstechnik und der Regelungstechnik verbunden werden.

Stadtplanung und Bauwesen (Bauindustrie)

Geografische digitale Zwillinge sind in der Stadtplanungspraxis aufgrund des zunehmenden Interesses an digitaler Technologie in der Smart-Cities-Bewegung populär geworden. Diese digitalen Zwillinge werden häufig in Form von interaktiven Plattformen zur Erfassung und Darstellung von 3D- und 4D-Raumdaten in Echtzeit vorgeschlagen, um städtische Umgebungen (Städte) und die darin enthaltenen Daten zu modellieren.

Visualisierungstechnologien wie Augmented Reality (AR)-Systeme werden sowohl als kollaborative Werkzeuge für Design und Planung in der bebauten Umwelt als auch zur Integration von Dateneinspeisungen von eingebetteten Sensoren in Städten und API-Diensten zur Bildung digitaler Zwillinge eingesetzt. Mit AR können beispielsweise Augmented-Reality-Karten, -Gebäude und -Daten auf Tischplatten projiziert werden, um sie gemeinsam von Fachleuten aus der Baubranche zu betrachten.

In der Bauindustire werden – unter anderem durch die Einführung von BIM-Prozessen (Building Information Modeling) – Planungs-, Entwurfs-, Bau-, Betriebs- und Instandhaltungsaktivitäten zunehmend digitalisiert, und digitale Zwillinge von Gebäuden werden als logische Erweiterung angesehen – sowohl auf der Ebene einzelner Gebäude als auch auf nationaler Ebene. Im Vereinigten Königreich hat beispielsweise das Centre for Digital Built Britain im November 2018 die Gemini Principles veröffentlicht, in denen die Grundsätze für die Entwicklung eines “nationalen digitalen Zwillings” dargelegt werden.

Eines der frühesten Beispiele für einen funktionierenden “digitalen Zwilling” wurde 1996 beim Bau der Heathrow Express-Einrichtungen am Terminal 1 des Flughafens Heathrow realisiert. Der Berater Mott MacDonald und der BIM-Pionier Jonathan Ingram verbanden Bewegungssensoren im Kofferdamm und in den Bohrlöchern mit dem digitalen Objektmodell, um Bewegungen im Modell anzuzeigen. Ein digitales Injektionsobjekt wurde erstellt, um die Auswirkungen des Einpumpens von Mörtel in die Erde zur Stabilisierung von Bodenbewegungen zu überwachen.

Gesundheitsbranche

Das Gesundheitswesen gilt als eine Branche, die durch die Technologie des digitalen Zwillings verändert wird. Das Konzept des digitalen Zwillings in der Gesundheitsbranche wurde ursprünglich für die Produkt- oder Geräteprognostik vorgeschlagen und erstmals eingesetzt. Mit einem digitalen Zwilling kann das Leben in den Bereichen Medizin, Sport und Bildung verbessert werden, indem ein stärker datengesteuerter Ansatz im Gesundheitswesen verfolgt wird. Die Verfügbarkeit von Technologien macht es möglich, personalisierte Modelle für Patienten zu erstellen, die auf der Grundlage der erfassten Gesundheits- und Lebensstilparameter kontinuierlich angepasst werden können. Dies kann letztlich zu einem virtuellen Patienten führen, der den Gesundheitszustand eines einzelnen Patienten detailliert beschreibt und sich nicht nur auf frühere Aufzeichnungen stützt. Darüber hinaus ermöglicht es der digitale Zwilling, die Aufzeichnungen des Einzelnen mit der Bevölkerung zu vergleichen, um Muster mit großer Detailgenauigkeit leichter zu finden. Der größte Vorteil des digitalen Zwillings für das Gesundheitswesen ist die Tatsache, dass die Gesundheitsversorgung auf die Reaktionen der einzelnen Patienten zugeschnitten werden kann. Digitale Zwillinge werden nicht nur zu besseren Auflösungen bei der Definition der Gesundheit eines einzelnen Patienten führen, sondern auch das erwartete Bild eines gesunden Patienten verändern. Früher galt “gesund” als das Fehlen von Krankheitsanzeichen. Jetzt können “gesunde” Patienten mit dem Rest der Bevölkerung verglichen werden, um wirklich gesund zu definieren. Das Aufkommen des digitalen Zwillings im Gesundheitswesen bringt jedoch auch einige Nachteile mit sich. Der digitale Zwilling kann zu Ungleichheit führen, da die Technologie möglicherweise nicht für jeden zugänglich ist und die Kluft zwischen Arm und Reich vergrößert. Außerdem wird der digitale Zwilling Muster in einer Bevölkerung erkennen, die zu Diskriminierung führen können.

Medizin / Chirurgie

Die Idee des digitale Zwillings findet auch in der Medizin zunehmend Verbreitung, indem ein virtuelles Abbild eines Patienten zur Simulation von medizinischen Anwendungen erstellt wird. So kann sich der Arzt bereits vor der Behandlung mit der konkreten Situation des jeweiligen Patienten auseinandersetzen und bei chirurgischen Operationen können dadurch patientenindividuelle Einsätze (z. B. künstliche Gelenke) vorgefertigt und genau eingesetzt werden, was ein verbessertes Operationsergebnis und einen schnelleren Genesungsverlauf ermöglicht.

Automobilbranche

Die Automobilindustrie wurde durch die digitale Zwillingstechnologie verbessert. Digitale Zwillinge in der Automobilindustrie werden durch die Nutzung vorhandener Daten implementiert, um Prozesse zu vereinfachen und Grenzkosten zu reduzieren. Derzeit erweitern die Automobilkonstrukteure die bestehende physische Materialität durch die Einbeziehung softwarebasierter digitaler Fähigkeiten. Ein konkretes Beispiel für die Technologie des digitalen Zwillings in der Automobilindustrie ist, dass Automobilingenieure die Technologie des digitalen Zwillings in Kombination mit dem Analysetool des Unternehmens nutzen, um zu analysieren, wie ein bestimmtes Auto gefahren wird. Auf diese Weise können sie vorschlagen, neue Funktionen in das Auto einzubauen, die die Zahl der Unfälle auf den Straßen verringern können, was bisher nicht in so kurzer Zeit möglich war.

Die Merkmale der digitalen Zwillingstechnologie

Digitale Technologien weisen bestimmte Merkmale auf, die sie von anderen Technologien unterscheiden. Diese Merkmale haben wiederum bestimmte Konsequenzen. Digitale Zwillinge weisen die folgenden Merkmale auf.

Konnektivität

Eines der Hauptmerkmale der digitalen Zwillingstechnologie ist ihre Konnektivität. Die jüngste Entwicklung des Internets der Dinge (IoT) bringt zahlreiche neue Technologien hervor. Die Entwicklung des IoT bringt auch die Entwicklung der digitalen Zwillingstechnologie voran. Diese Technologie weist viele Merkmale auf, die mit dem Charakter des IoT übereinstimmen, nämlich ihren konnektiven Charakter. In erster Linie ermöglicht die Technologie die Konnektivität zwischen der physischen Komponente und ihrem digitalen Gegenstück. Auf dieser Verbindung beruht die Grundlage des digitalen Zwillings, ohne die es die digitale Zwillingstechnologie nicht geben würde. Wie im vorangegangenen Abschnitt beschrieben, wird diese Konnektivität durch Sensoren am physischen Produkt hergestellt, die Daten erfassen und diese Daten über verschiedene Integrationstechnologien integrieren und kommunizieren. Die Technologie des digitalen Zwillings ermöglicht eine verstärkte Konnektivität zwischen Unternehmen, Produkten und Kunden. Beispielsweise kann die Konnektivität zwischen den Partnern einer Lieferkette erhöht werden, indem die Mitglieder dieser Lieferkette in die Lage versetzt werden, den digitalen Zwilling eines Produkts oder einer Anlage zu überprüfen. Diese Partner können dann den Status dieses Produkts überprüfen, indem sie einfach den digitalen Zwilling kontrollieren.

Auch die Konnektivität mit den Kunden kann erhöht werden.

Unter Servitization versteht man den Prozess, bei dem Unternehmen durch Dienstleistungen einen Mehrwert zu ihrem Kernangebot hinzufügen. Im Falle des Beispiels von Motoren ist die Herstellung des Motors das Kernangebot dieser Organisation, die dann einen Mehrwert durch die Bereitstellung einer Dienstleistung zur Überprüfung des Motors und zur Wartung bietet.

Servitization

Servitization ist eine Geschäftsmodellinnovation, die für produzierende Unternehmen relevant ist und die Änderung des bisherigen Angebotsportfolios weg von nur Sachgütern und hin zu einer Kombination aus Sachgütern und Dienstleistungen bezeichnet. Damit spiegelt sie den gesamtwirtschaftlichen Trend zur Dienstleistungsgesellschaft auf Unternehmensebene wider.

Beispiele für Servitization gibt es bereits seit mehr als 100 Jahren. Das Thema hat aber seit etwa 20 Jahren schnell an Bedeutung gewonnen, weil auf Grund der Globalisierung Unternehmen in Hochlohnländern wie Deutschland in ihm ein Mittel sehen, sich gegen Konkurrenz aus Niedriglohnländern zu schützen. In der Wissenschaft hat sich die Servitization auf Grund eines Fachartikels von Sandra Vandermerwe und Juan Rada zu einem eigenständigen Forschungsthema etabliert.

Homogenisierung

Digitale Zwillinge können als eine digitale Technologie charakterisiert werden, die sowohl die Folge als auch der Ermöglicher der Homogenisierung von Daten ist. Da nun jede Art von Information oder Inhalt in derselben digitalen Form gespeichert und übertragen werden kann, lässt sich damit eine virtuelle Repräsentation des Produkts (in Form eines digitalen Zwillings) erstellen, wodurch die Information von ihrer physischen Form entkoppelt wird. Die Homogenisierung der Daten und die Entkopplung der Information von ihrem physischen Artefakt haben also die Entstehung von digitalen Zwillingen ermöglicht. Digitale Zwillinge ermöglichen es aber auch, immer mehr Informationen über physische Produkte digital zu speichern und vom Produkt selbst zu entkoppeln.

Da Daten zunehmend digitalisiert werden, können sie schnell und kostengünstig übertragen, gespeichert und berechnet werden. Nach dem Mooreschen Gesetz wird die Rechenleistung in den nächsten Jahren weiter exponentiell zunehmen, während die Kosten für die Datenverarbeitung deutlich sinken. Dies würde daher zu niedrigeren Grenzkosten für die Entwicklung digitaler Zwillinge führen und es vergleichsweise viel billiger machen, Probleme anhand virtueller Darstellungen zu testen, vorherzusagen und zu lösen, anstatt sie an physischen Modellen zu testen und zu warten, bis physische Produkte kaputt gehen, bevor man eingreift.

Eine weitere Folge der Homogenisierung und Entkopplung von Informationen ist die Konvergenz der Nutzererfahrung. In dem Maße, in dem Informationen von physischen Objekten digitalisiert werden, kann ein einzelnes Artefakt eine Vielzahl neuer Möglichkeiten bieten. Die Technologie des digitalen Zwillings ermöglicht es, dass detaillierte Informationen über ein physisches Objekt mit einer größeren Anzahl von Agenten geteilt werden können, ohne dass es auf den Ort oder die Zeit ankommt. In seinem White Paper über die digitale Zwillingstechnologie in der Fertigungsindustrie stellt Michael Grieves Folgendes zu den Folgen der durch digitale Zwillinge ermöglichten Homogenisierung fest:

In der Vergangenheit hatten Fabrikmanager ihr Büro mit Blick auf die Fabrik, so dass sie ein Gefühl dafür bekommen konnten, was in der Fabrikhalle vor sich ging. Mit dem digitalen Zwilling kann nicht nur der Fabrikleiter, sondern jeder, der mit der Fabrikproduktion zu tun hat, dasselbe virtuelle Fenster nicht nur zu einer einzigen Fabrik, sondern zu allen Fabriken auf der ganzen Welt haben.

Reprogrammierbar und intelligent

Wie bereits erwähnt, ermöglicht ein digitaler Zwilling, dass ein physisches Produkt auf eine bestimmte Weise umprogrammiert werden kann. Darüber hinaus ist der digitale Zwilling auch auf automatische Weise umprogrammierbar. Mit Hilfe von Sensoren am physischen Produkt, Technologien der künstlichen Intelligenz und prädiktiver Analytik. Eine Folge dieser Reprogrammierbarkeit ist das Entstehen von Funktionalitäten. Nehmen wir noch einmal das Beispiel eines Motors, so können digitale Zwillinge dazu verwendet werden, Daten über die Leistung des Motors zu sammeln und den Motor bei Bedarf anzupassen und eine neuere Version des Produkts zu erstellen. Auch die Servitisierung kann als Folge der Reprogrammierbarkeit gesehen werden. Die Hersteller können dafür verantwortlich sein, den digitalen Zwilling zu überwachen, Anpassungen vorzunehmen oder den digitalen Zwilling bei Bedarf neu zu programmieren, und sie können dies als zusätzlichen Service anbieten.

Digitale Spuren

Ein weiteres Merkmal ist die Tatsache, dass digitale Zwillingstechnologien digitale Spuren hinterlassen. Diese Spuren können von Ingenieuren genutzt werden, um z. B. bei einer Maschinenstörung die Spuren des digitalen Zwillings zu überprüfen, um zu diagnostizieren, wo das Problem aufgetreten ist. Diese Diagnosen können in Zukunft auch von den Herstellern dieser Maschinen genutzt werden, um ihre Entwürfe zu verbessern, so dass dieselben Fehlfunktionen in Zukunft seltener auftreten werden.

Modularität

Im Sinne der Fertigungsindustrie kann Modularität als die Gestaltung und Anpassung von Produkten und Produktionsmodulen beschrieben werden. Durch das Hinzufügen von Modularität zu den Fertigungsmodellen erhalten die Hersteller die Möglichkeit, Modelle und Maschinen zu optimieren. Die Technologie des digitalen Zwillings ermöglicht es den Herstellern, die verwendeten Maschinen zu verfolgen und mögliche Verbesserungsbereiche an den Maschinen zu erkennen. Wenn diese Maschinen modular aufgebaut sind, können die Hersteller mit Hilfe der digitalen Zwillingstechnologie erkennen, welche Komponenten die Leistung der Maschine beeinträchtigen, und diese durch besser passende Komponenten ersetzen, um den Fertigungsprozess zu verbessern.

Sie suchen technische wie strategische Beratung für die 3D Visualisierung von digitalen Zwillingen und Augmented / Extended Reality Lösungen? Xpert.Digital unterstützt Sie dabei!

Gerne stehe ich Ihnen als persönlicher Berater für Augmented / Extended Reality Lösungen zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital – www.xpert.solar – www.xpert.plus