Optimalizace nastavení strojů v průmyslové výrobě s podporou umělé inteligence: Úspory až 80 % s MachOptima – Obrázek: Xpert.Digital

Nedostatek kvalifikovaných pracovníků a tlak na náklady: Jak umělá inteligence utváří budoucnost výroby

Od nákladové pasti k revoluci v efektivitě: Umělá inteligence jako průlom v moderní výrobě

Moderní průmyslová výroba čelí bezprecedentním výzvám, které vyžadují zásadní přeorientování tradičních výrobních přístupů. Rostoucí výrobní náklady, intenzivní globální konkurence, akutní nedostatek kvalifikovaných pracovníků, kolísavé ceny energií a problémy s dodavatelským řetězcem nutí společnosti drasticky přehodnotit a optimalizovat své výrobní procesy. V tomto složitém prostředí se umělá inteligence ukazuje jako transformační klíčová technologie, která nejen umožňuje zvyšování efektivity, ale také otevírá zcela nové dimenze optimalizace procesů.

Ústřední role strojního vybavení v moderní výrobě

Nastavení strojů tvoří základ každého průmyslového výrobního řetězce a je jedním z nejdůležitějších úkolů v plánování výroby. Tato kritická fáze významně určuje kvalitu, efektivitu a nákladovou efektivitu celého následného výrobního procesu. Průmysloví mechanici, obsluha strojů a zařízení a specializovaní technici nastavení nesou obrovskou odpovědnost, protože jejich práce přímo ovlivňuje kvalitu výrobků a celkovou efektivitu výrobních procesů.

Klíčové úkoly a výzvy tradičního nastavení strojů

Nastavení stroje zahrnuje řadu složitých a časově náročných úkolů. Nejprve je nutné vybrat a přesně sestavit vhodné nástroje pro daný výrobní úkol. Následně je nutné nastavit parametry stroje, jako je rychlost, posuv, teplota a tlak, a důkladně porozumět technologii stroje a vlastnostem materiálů. Pro zajištění optimálního provozu před zahájením skutečné výroby je nezbytné provádět zkušební provoz a kalibrace. Nakonec je nutné opravit veškeré chyby a provést jemné doladění, aby se dosáhlo požadované kvality výrobku.

Tradiční přístup k těmto úkolům je často založen na zkušenostech, intuici a časově náročných metodách pokus-omyl. Obsluha strojů musí zkoušet různé kombinace parametrů, vyhodnocovat jejich vlivy a krok za krokem je optimalizovat. Tento proces může trvat několik hodin nebo i dní, zejména u složitých výrobních úkolů nebo nových variant produktů. Během této doby je výrobní zařízení nečinné, což vede k významným ztrátám produktivity a zvýšeným nákladům.

Procedurální klasifikace a průmyslový význam

Nastavení strojů je nedílnou součástí přípravné fáze každého výrobního procesu a funguje jako kritické spojení mezi strategickým plánováním výroby a provozní výrobou. Je úzce spjato s procesním inženýrstvím, zajištěním kvality a řízením materiálů. Chyby nebo neefektivita během fáze nastavení přímo ovlivňují následné výrobní procesy a mohou vést k problémům s kvalitou, zmetkům nebo přepracování.

V moderním prostředí Průmyslu 4.0 se nastavení strojů stále více stává strategickým faktorem úspěchu. Schopnost rychle, přesně a nákladově efektivně konfigurovat stroje pro nové výrobní úkoly významně určuje flexibilitu a schopnost společnosti reagovat na měnící se požadavky trhu. Společnosti, které dokáží zkrátit dobu nastavení, jsou schopny ekonomicky vyrábět menší dávky a nabízet tak produkty na míru.

Revoluce díky optimalizaci procesů s podporou umělé inteligence

Umělá inteligence zásadně mění způsob, jakým jsou průmyslové procesy analyzovány, chápány a optimalizovány. Na rozdíl od tradičních přístupů založených na lidské zkušenosti a metodách lineární optimalizace využívá optimalizace procesů s využitím umělé inteligence složité algoritmy, strojové učení a pokročilé metody analýzy dat k komplexnímu pochopení a zlepšení výrobních procesů.

Změna paradigmatu v optimalizaci procesů

Využití umělé inteligence ve výrobním inženýrství představuje zásadní paradigmatický posun. Zatímco tradiční optimalizační přístupy se často spoléhají na technologické experimenty nebo metody založené na simulaci, strojové učení umožňuje identifikaci vzorců a vztahů ve výrobních datech, které byly dříve nezjistitelné. Tato schopnost je obzvláště výhodná ve výrobním inženýrství, kde hybridní učební přístupy, kombinující datově řízené modely strojového učení s fyzikálními a oborově specifickými znalostmi, mohou výrazně snížit experimentální úsilí potřebné k pochopení a zlepšení výrobních procesů.

Moderní systémy umělé inteligence jsou schopny analyzovat obrovské množství výrobních dat v reálném čase a vyvozovat přesné předpovědi a optimalizační návrhy. Tato data zahrnují teploty strojů, výrobní časy, chybovost, spotřebu materiálu, výdaje energie a mnoho dalších parametrů, které moderní výrobní zařízení neustále generují. Analýzou těchto datových toků dokáží algoritmy umělé inteligence rozpoznat složité vztahy mezi různými procesními parametry a identifikovat optimalizační potenciál, který lidem není zřejmý.

Zvýšená efektivita díky inteligentní analýze dat

Klíčovou výhodou optimalizace procesů podporované umělou inteligencí je její schopnost odvodit konkrétní doporučení pro další postup z analýzy velkých datových sad. Moderní výrobní zařízení neustále generují data o svých provozních podmínkách, která se tradičně využívala jen v omezené míře. Systémy umělé inteligence dokáží tato data systematicky vyhodnocovat, identifikovat skryté vzorce a na základě těchto zjištění vyvíjet návrhy na zlepšení.

Integrace expertních znalostí hraje v tomto procesu klíčovou roli. Kombinace technik modelování založených na datech se specializovanými znalostmi nejen zvyšuje přesnost predikcí modelů, ale také umožňuje lepší interpretovatelnost výsledků, což vede k větší akceptaci a důvěře ze strany uživatelů. Tato interdisciplinární spolupráce mezi datovou vědou a výrobními technologiemi umožňuje posuzovat složité výzvy z více perspektiv a vyvíjet inovativní řešení.

MachOptima: Průkopník průmyslové optimalizace s využitím umělé inteligence

MachOptima představuje vrchol technologických inovací v optimalizaci procesů řízené umělou inteligencí. Společnost, která vznikla odštěpením renomovaného Max Planckova institutu pro inteligentní systémy, ztělesňuje úspěšný převod základního výzkumu do praktických průmyslových aplikací. Max Planckův institut pro inteligentní systémy se sídlem ve Stuttgartu a Tübingenu sjednocuje špičkový interdisciplinární výzkum v rostoucí oblasti inteligentních systémů. Odborné znalosti institutu v oblasti strojového učení, robotiky, materiálových věd a biologie tvoří vědecký základ pro inovativní technologie společnosti MachOptima.

Vědecká excelence jako základ

Zakladatelé společnosti MachOptima, Dr.-Ing. Sinan Ozgun Demir a Saadet Fatma Baltaci Demir, M.Sc., přinášejí hluboké vědecké znalosti a praktické zkušenosti s vývojem inteligentních systémů. Jako součást MAX!mize, oficiálního startupového inkubátoru Společnosti Maxe Plancka, těží MachOptima z jedinečného ekosystému vědecké excelence, technologických inovací a podnikatelské podpory.

Německo se etablovalo jako přední místo pro vznik spin-off společností s výrazným nárůstem z 6 800 založených společností na konci 90. let na více než 20 000 v roce 2014. Tento vývoj podtrhuje úspěšnou transformaci vědeckých poznatků do praktických aplikací a ekonomického úspěchu. Spin-off společnosti významně přispívají k transferu znalostí a technologií a vytvářejí nová pracovní místa v odvětvích orientovaných na budoucnost.

Revoluční technologie: Neinvazivní, datově efektivní optimalizace

Přístup společnosti MachOptima se vyznačuje neinvazivní a datově efektivní metodologií. Na rozdíl od tradičních optimalizačních metod, které často vyžadují rozsáhlé úpravy stávajících výrobních zařízení, MachOptima pracuje se stávajícími systémy a využívá pokročilé algoritmy strojového učení k identifikaci optimálního nastavení parametrů.

Technologie je založena na inteligentní kombinaci optimalizace vstupních parametrů s využitím umělé inteligence a pokročilého vývoje modelů. Systém analyzuje vztahy mezi různými vstupními parametry, jako je teplota, tlak, doba trvání a složení materiálu, a výslednými výkonnostními metrikami, jako je kvalita, rychlost a spotřeba zdrojů. Prostřednictvím této analýzy dokáže systém přesně předpovědět vliv různých nastavení parametrů a navrhnout optimální konfigurace.

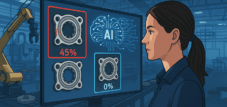

Od 45 % do 0 % chyb: Jak německá AI řeší největší problém v průmyslu

Z 45 % na 0 % chyb: Jak německá umělá inteligence řeší největší problém odvětví – Obrázek: Xpert.Digital

Místo měsíců testování stačí pár kliknutí: Jak inteligentní software dokonale konfiguruje továrny hned od začátku

Představte si velmi složitý stroj v továrně, například takový, který lakuje automobilové díly nebo nanáší povlak na mikročipy. Tento stroj má mnoho „ovládacích prvků“ a „tlačítek“ (parametrů), jako je teplota, tlak, rychlost, doba trvání, napětí atd.

Více o tom zde:

Úspěchy průmyslové umělé inteligence: 80% úspora času díky inteligentní optimalizaci výroby v globálních korporacích

Působivé příběhy úspěchů z praxe

Účinnost technologie MachOptima je doložena působivou sbírkou úspěšných příběhů z různých odvětví. Tyto případové studie nejen ukazují všestrannost technologie, ale také její obrovský potenciál pro úsporu nákladů a času.

Bosch: Revoluční povlakování povrchu mikročipů

Ve společnosti Bosch se pozornost soustředila na optimalizaci povrchových povlaků pro výrobu mikročipů. Úkolem bylo dosáhnout ochranného povlaku s mírou vadnosti nižší než 0,3 %. Tradiční přístup vyžadoval rozsáhlé laboratorní testy s různými kombinacemi parametrů, jako je teplota, tlak, doba předúpravy plazmatem, doba trvání pulzu a doba trvání tepelného zpracování.

Systém umělé inteligence MachOptima analyzoval komplexní interakce mezi těmito parametry a identifikoval kritické kroky procesu, které mají největší vliv na kvalitu povlaku. Výsledek byl působivý: cílového výkonu bylo dosaženo a zároveň se ušetřilo 85 % času a nákladů. Zvláště pozoruhodná je efektivita systému: zatímco každý tradiční optimalizační cyklus vyžadoval týden laboratorních testů, systém umělé inteligence potřeboval k aktualizaci modelu a výběru další sady parametrů na standardním počítači Intel i7 pouze jednu minutu.

Mercedes-Benz: Transformace laku automobilů

Společnost Mercedes-Benz využila technologii MachOptima k optimalizaci kalibrace elektronického lakování karoserie. Úkolem bylo dosáhnout cílové tloušťky vrstvy a zároveň omezit počet testů v důsledku probíhající sériové výroby. Mezi optimalizované parametry patřilo napětí, proud, doba trvání lakování a různé vlastnosti materiálu.

Systém umělé inteligence MachOptima zde také dosáhl výjimečných výsledků: Cílové tloušťky vrstvy bylo dosaženo s přibližně 80% úsporou času a nákladů, což vedlo k výraznému zkrácení prostojů. Efektivita byla ještě působivější než u společnosti Bosch: Každý optimalizační cyklus trval pouze asi 2 sekundy pro virtuální testy založené na historických datech a asi 5 sekund pro aktualizaci modelu a výběr další sady parametrů na počítači Mac s čipem M3 Max.

Max Planckův institut: Kalibrace přesné simulace

Spolupráce s Institutem Maxe Plancka prokázala schopnost systému MachOptima optimalizovat i velmi složité vědecké aplikace. Projekt se zaměřil na kalibraci simulací a identifikaci materiálů pro simulace měkkých těles. Výzvou bylo přesné stanovení koeficientů tlumení a koeficientů tření pro vývoj vysoce přesných simulačních modelů.

Výsledek byl pozoruhodný: byl dosažen vysoce přesný a stabilní simulační model, čímž se experimentální úsilí omezilo na pouhé 2 z 10 000 (0,02 %) z celého vyhledávacího prostoru s 9,8 miliony možností. Toto drastické snížení experimentálního úsilí spolu se zvýšením přesnosti modelu ilustruje transformační potenciál optimalizace založené na umělé inteligenci.

Inovativní výzkum materiálů: Návrh mikrosloupů optimalizovaných pro smykovou sílu

Společnost MachOptima také prokázala svou inovativní sílu v oblasti materiálového výzkumu vývojem mikropilár optimalizovaných pro smykové namáhání pro zvýšení adheze. Projekt si kladl za cíl maximalizovat smykovou sílu optimalizací kontrolních bodů Bézierovy křivky a průměru základny mikropilár.

Výsledky předčily očekávání: Smykový výkon se zlepšil nejméně o 50 % a zároveň se prozkoumaly nové, neintuitivní návrhy, které by nebyly objeveny tradičními přístupy. Tato případová studie podtrhuje schopnost umělé inteligence nacházet inovativní řešení, která přesahují lidskou intuici.

Digitalizace a Průmysl 4.0: Kontext transformace

Úspěchy společnosti MachOptima zapadají do širšího kontextu digitální transformace německého průmyslu. Digitalizace ve strojírenství nabrala na obrátkách, a to v důsledku potřeby reagovat na výzvy, které představuje pandemie koronaviru, narušení dodavatelského řetězce, mezinárodní konkurenční tlak, nedostatek kvalifikovaných pracovníků a rostoucí náklady na energie.

Výzvy a příležitosti digitalizace

Mnoho společností ve strojírenském sektoru stále přistupuje k digitalizaci s výhradami a váhá se zaváděním odpovídajících opatření. Výrobní prostředí se často historicky vyvíjelo v průběhu desetiletí, což vedlo k heterogenním strojním parkům se zařízeními od široké škály výrobců. Každý stroj používá jiná rozhraní a protokoly a starší systémy někdy konektory zcela postrádají.

Navzdory těmto výzvám se digitální transformace stala nezbytnou. Pouze prostřednictvím komplexní digitalizace výroby od začátku do konce mohou firmy vyrábět efektivněji, snižovat náklady a nabízet svým zákazníkům inovativní řešení. Digitalizace umožňuje propojit stroje do sítě a výrazně zvýšit produktivitu.

Optimalizace času nastavení jako klíčový faktor

Optimalizace doby nastavení se ukázala jako jeden z nejdůležitějších faktorů pro zvýšení produktivity ve výrobě. Doby nastavení jsou období, během kterých mezi dokončením jedné zakázky a zahájením nové nemůže probíhat žádná výroba, protože pracovníci jsou zaneprázdněni procesy nastavení, jako je výměna nástrojů nebo rekonfigurace strojů.

Rychlá změna umožňuje malé výrobní dávky a flexibilní reakce na požadavky zákazníků, což představuje základní požadavek pro splnění rostoucích požadavků zákazníků a zvýšení konkurenceschopnosti. Metodika SMED (Single Minute Exchange of Die) si klade za cíl nastavit nebo přepracovat stroje či výrobní linky v rámci jednoho výrobního cyklu, aby se snížila doba čekání.

Budoucí vyhlídky a potenciál

Úspěchy MachOptima a podobných technologií demonstrují obrovský potenciál optimalizace procesů podporované umělou inteligencí. Integrace strojového učení do výrobního inženýrství otevírá novou éru ekonomické a udržitelné výroby. Automatizací získávání znalostí a hybridním propojením modelů, zdrojů dat a expertních znalostí nabízí tato oblast inovativní a zdrojem efektivní řešení pro průmyslové aplikace.

Rozšířené možnosti použití

Technologie MachOptima má potenciál pro širokou škálu dalších aplikací v průmyslové výrobě. Kromě nastavení strojů lze optimalizační procesy podporované umělou inteligencí využít v oblasti správy materiálů, optimalizace energie, zajištění kvality a plánování údržby. Robotická automatizace procesů (RPA) v kombinaci s technologiemi umělé inteligence dokáže automatizovat manuální úkoly – od údržby dat až po komplexní řízení procesů.

Udržitelnost a efektivní využívání zdrojů

Klíčovým aspektem optimalizace procesů podporované umělou inteligencí je její příspěvek k udržitelnosti. Snižováním plýtvání materiálem, spotřeby energie a zmetků z výroby tyto technologie výrazně zlepšují environmentální stopu průmyslových procesů. Schopnost přesně optimalizovat výrobní parametry vede k efektivnějšímu využívání zdrojů a snižuje ekologickou stopu výrobního průmyslu.

Výhled na budoucnost výroby

Budoucnost průmyslové výroby bude významně formována inteligentními, adaptivními systémy, které se neustále učí a optimalizují. Plánování výroby podporované umělou inteligencí umožní reakce na změny v reálném čase a dynamické úpravy výrobních procesů. Tento vývoj povede k bezprecedentní flexibilitě a efektivitě výroby.

Kvalifikovaní pracovníci se stávají systémovými manažery: Umělá inteligence mění pracovní místa v moderní výrobě

Úspěšný příběh společnosti MachOptima působivě ilustruje transformační potenciál optimalizace procesů podporované umělou inteligencí v průmyslové výrobě. Díky úsporám času a nákladů až 80 % tato technologie nastavuje nové standardy efektivity a ziskovosti ve výrobě. Pro průmyslové mechaniky, operátory strojů a zařízení a techniky pro nastavení to znamená zásadní změnu jejich způsobu práce – od časově náročných metod pokus-omyl směrem k datově řízeným a přesným optimalizačním procesům.

Neinvazivní přístup MachOptima činí tuto technologii obzvláště atraktivní pro společnosti, které chtějí optimalizovat svá stávající výrobní zařízení bez velkých investic. Kombinace vědecké excelence z Max Planckova institutu a praktické aplikace ukazuje, jak úspěšný může být transfer technologií.

Digitální transformace průmyslu je nezastavitelná a společnosti, které včas zavedou optimalizační technologie založené na umělé inteligenci, získají rozhodující konkurenční výhody. MachOptima je příkladem nové generace technologických společností, které převádějí vědecké poznatky do praktických a komerčně úspěšných řešení.

Budoucnost průmyslové výroby spočívá v inteligentním propojení lidí, strojů a dat. Systémy podporované umělou inteligencí, jako jsou ty od MachOptima, pomohou nejen zefektivnit výrobní procesy, ale také je udržitelnější a flexibilnější. Pro kvalifikované pracovníky ve výrobě to znamená posílení jejich role – stanou se manažery inteligentních systémů, schopnými porozumět a řídit složité optimalizační procesy.

Působivé výsledky až 80% úspor v průmyslových procesech nejsou jen čísla, ale představují novou éru výroby, v níž umělá inteligence a lidské znalosti synergicky spolupracují na dosažení výjimečných výsledků. Tento vývoj představuje začátek revoluce v průmyslové výrobě, která má potenciál zásadně transformovat celou výrobní krajinu.