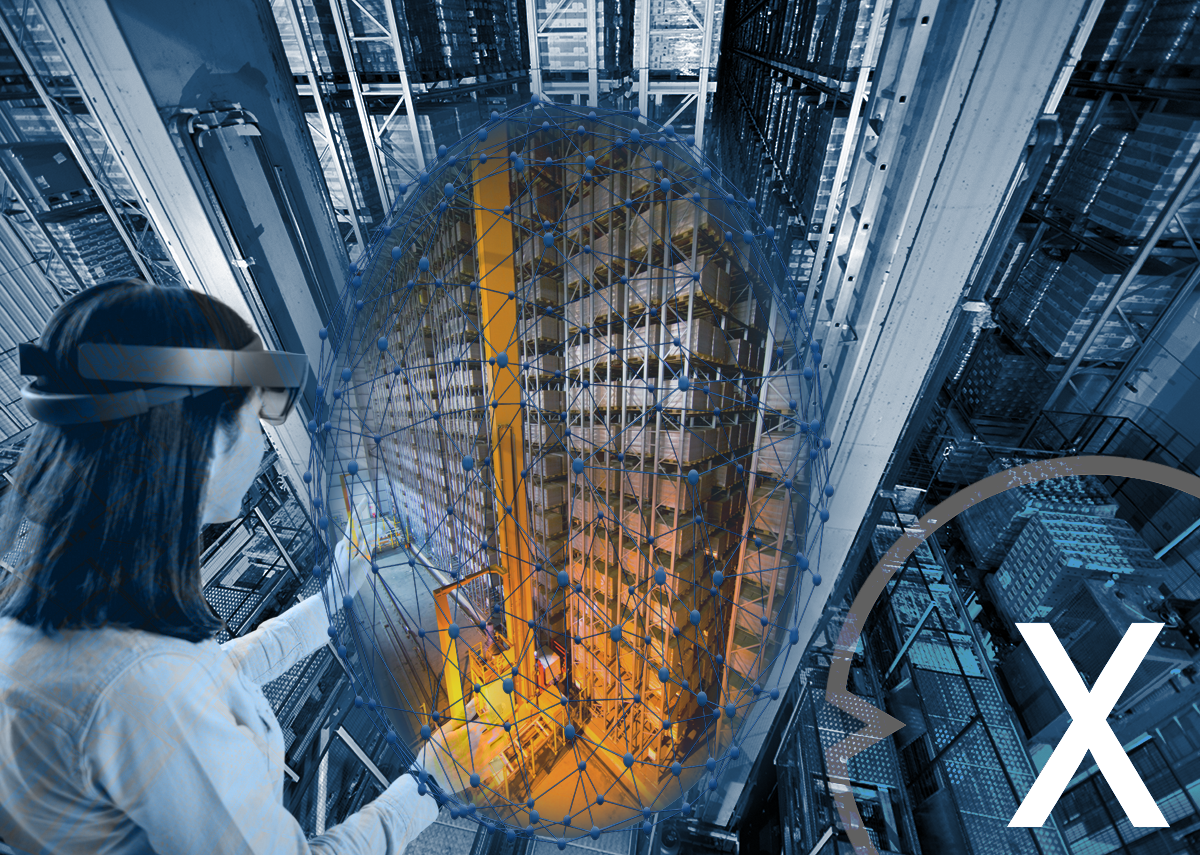

ASRS – Automated Storage and Retrieval System: Automatisiertes Regalbediengerät (RGB) | Metaverse Marketing – Bild: Xpert.Digital

Das intelligente Regalbediengerät (RBG) der Zukunft: Effiziente Lagerung mit Metaverse und 2D Matrixcodes

Die Lagerhaltung und -verwaltung spielt eine zentrale Rolle in vielen Industrien und Unternehmen. Effiziente Prozesse und ein optimaler Ressourceneinsatz sind entscheidend für den Erfolg eines Unternehmens. In diesem Kontext gewinnt das intelligente Regalbediengerät (RBG) der Zukunft immer mehr an Bedeutung. Mit fortschrittlichen Technologien wie dem Metaverse und 2D Matrixcodes verspricht das RBG eine revolutionäre Verbesserung der automatisierten Storage and Retrieval System (ASRS) Lagerung.

Das RBG kombiniert die Leistungsfähigkeit modernster Automatisierungstechnik mit den innovativen Möglichkeiten des Metaverse und der 2D Matrixcodes. Die ASRS-Technologie ermöglicht es dem RBG, automatisch und effizient Waren in Hochregallagern zu lagern und wieder aufzufinden. Dabei nutzt das RBG spezielle Greifarme, um Paletten, Behälter oder andere Lagerbehälter präzise zu bewegen und in die richtigen Positionen zu bringen. Diese automatisierte Lagerung bietet zahlreiche Vorteile wie eine verbesserte Raumausnutzung, optimierte Bestandsverwaltung und eine erhöhte Effizienz in der Kommissionierung.

Ein wesentliches Merkmal des intelligenten RBG der Zukunft ist die Integration des Metaverse. Das Metaverse ist eine virtuelle Umgebung, in der sich Menschen und digitale Objekte interaktiv treffen und miteinander agieren können. Im Kontext des RBG ermöglicht das Metaverse den Einsatz von XR-Technologien wie Virtual Reality (VR) und Augmented Reality (AR). Dies eröffnet ganz neue Möglichkeiten für die Steuerung und Überwachung des RBG. Lagermitarbeiter können beispielsweise virtuell in das Hochregallager eintauchen und das RBG aus der Perspektive des Geräts steuern. Dies erleichtert nicht nur die Bedienung, sondern ermöglicht auch eine schnellere Reaktion auf Störungen oder Engpässe im Lagerbetrieb.

Die Verwendung von 2D Matrixcodes spielt ebenfalls eine entscheidende Rolle in Verbindung mit dem RBG. Diese speziellen Codes werden auf Lagerbehältern, Produkten oder Regalen angebracht und enthalten wichtige Informationen wie Produktidentifikation, Lagerort oder spezifische Anweisungen. Das RBG ist mit Sensoren und Lesegeräten ausgestattet, die die 2D Matrixcodes scannen und die Informationen in Echtzeit verarbeiten. Dadurch kann das RBG automatisch die richtigen Behälter identifizieren, die Lagerorte ermitteln und die erforderlichen Aufgaben effizient ausführen. Die Verwendung von 2D Matrixcodes optimiert nicht nur den Lagerbetrieb, sondern ermöglicht auch eine präzise Verfolgung und Rückverfolgbarkeit von Waren und Beständen.

Neben der Effizienzsteigerung bietet das intelligente RBG der Zukunft auch weitere Vorteile. Durch die Automatisierung von Lagerprozessen werden menschliche Fehler minimiert, was zu einer höheren Genauigkeit und Zuverlässigkeit führt. Das RBG kann rund um die Uhr arbeiten, was zu einer maximalen Auslastung des Lagers führt und die Betriebszeiten erweitert. Darüber hinaus ermöglicht das RBG die Integration in ein übergeordnetes Lagerverwaltungssystem, das Echtzeitdaten über Bestände, Bewegungen und Leistung liefert. Dies ermöglicht eine bessere Planung und Entscheidungsfindung auf Basis aktueller Informationen.

Insgesamt verspricht das intelligente RBG der Zukunft mit der Integration von Metaverse und 2D Matrixcodes eine optimale automatisierte Lagerung. Durch die Kombination von ASRS-Technologie, XR-Technologien und fortschrittlicher Sensorik wird die Lagerhaltung auf ein neues Niveau gehoben. Unternehmen können von verbesserten Effizienz- und Produktivitätssteigerungen profitieren, die zu einer optimierten Lagerverwaltung und einem Wettbewerbsvorteil führen. Die kontinuierliche Weiterentwicklung dieser Technologien wird das intelligente RBG noch leistungsfähiger machen und neue Möglichkeiten für die Intralogistikbranche eröffnen.

Unser Industrial Metaverse Konfigurator

Probieren Sie hierzu einfach mal unseren universell einsetzbaren (B2B/Business/Industrial) Metaverse Konfigurator für alle CAD / 3D Demo Möglichkeiten aus:

Xpert (B2B/Business/Industrial) Metaverse Konfigurator für alle CAD / 3D Daten auf allen Endgeräten einsetzbar, eine Plattform!

Passend dazu:

ASRS 2.0: Revolutionäre Lagerautomatisierung mit XR-Technologie und fortschrittlicher Sensortechnik

Die automatisierte Lagerhaltung hat in den letzten Jahren enorme Fortschritte gemacht und mit dem ASRS 2.0 (Automated Storage and Retrieval System) steht eine revolutionäre Entwicklung im Bereich der Lagerautomatisierung bevor. Dieses innovative System kombiniert bahnbrechende Technologien wie XR (Extended Reality)-Technologie und fortschrittliche Sensortechnik, um die Effizienz und Genauigkeit in Lagerumgebungen signifikant zu steigern.

Die XR-Technologie spielt eine zentrale Rolle im ASRS 2.0. Extended Reality umfasst Virtual Reality (VR), Augmented Reality (AR) und Mixed Reality (MR). Durch den Einsatz von VR können Lagermitarbeiter in eine virtuelle Umgebung eintauchen, um beispielsweise Schulungen durchzuführen oder komplexe Aufgaben zu simulieren. AR ermöglicht es den Mitarbeitern, digitale Informationen in Echtzeit in ihre physische Umgebung einzublenden, was bei der Kommissionierung oder Einlagerung von Waren äußerst nützlich ist. Mit MR können reale und virtuelle Objekte interagieren, was es ermöglicht, virtuelle Modelle von Lagerregalen oder Produkten in die physische Umgebung einzufügen, um beispielsweise den optimalen Lagerort zu bestimmen.

Ein weiterer entscheidender Faktor im ASRS 2.0 ist die fortschrittliche Sensortechnik. Durch den Einsatz hochentwickelter Sensoren, wie beispielsweise optischer Sensoren, Laserscanner oder RFID-Technologie, kann das System präzise Informationen über die Lagerumgebung und die gelagerten Produkte erfassen. Diese Sensoren ermöglichen es dem ASRS 2.0, genaue Daten über die Position, den Zustand und die Menge der Waren zu sammeln. Dadurch kann das System optimale Entscheidungen treffen, um den Lagerbetrieb zu optimieren, Fehler zu minimieren und die Sicherheit zu gewährleisten.

Der ASRS 2.0 bietet eine Reihe von Vorteilen gegenüber herkömmlichen Lagerautomatisierungssystemen. Durch den Einsatz von XR-Technologie können Lagermitarbeiter Aufgaben schneller und effizienter erledigen. Sie erhalten beispielsweise visuelle Anleitungen direkt vor ihren Augen, was die Kommissionierung beschleunigt und Fehler minimiert. Die Kombination aus XR-Technologie und fortschrittlicher Sensortechnik ermöglicht eine präzise Ortung und Identifizierung von Produkten, was zu einer verbesserten Bestandsverwaltung und einer Reduzierung von Fehlern führt.

Darüber hinaus ermöglicht der ASRS 2.0 eine flexible und anpassbare Lagerkonfiguration. Durch den Einsatz von virtuellen Modellen können Lagerlayouts simuliert und optimiert werden, um den Raum optimal zu nutzen und Engpässe zu vermeiden. Die Sensortechnik ermöglicht es dem System, die Bewegungen der Waren präzise zu verfolgen und den Lagerbestand in Echtzeit zu überwachen. Dadurch können Engpässe oder Überkapazitäten frühzeitig erkannt und entsprechende Maßnahmen ergriffen werden.

Die Sicherheit spielt ebenfalls eine wichtige Rolle im ASRS 2.0. Durch die präzise Sensortechnik und die Integration von XR-Technologie können potenzielle Gefahren erkannt und vermieden werden. Beispielsweise können virtuelle Sicherheitszonen eingerichtet werden, um Mitarbeiter vor gefährlichen Maschinen oder Kollisionen zu schützen. Die Sensoren überwachen kontinuierlich die Lagerumgebung und können frühzeitig auf Unregelmäßigkeiten reagieren, um Unfälle zu verhindern.

Der ASRS 2.0 verspricht somit eine revolutionäre Lagerautomatisierung mit einer Kombination aus XR-Technologie und fortschrittlicher Sensortechnik. Durch die Optimierung von Arbeitsabläufen, die Reduzierung von Fehlern und die Verbesserung der Effizienz wird erwartet, dass dieser fortschrittliche Ansatz die Lagerhaltung in Unternehmen grundlegend verändern wird. Unternehmen sollten die Möglichkeiten des ASRS 2.0 genau betrachten und überlegen, wie sie diese innovativen Technologien in ihre Lagerumgebungen integrieren können, um Wettbewerbsvorteile zu erzielen und ihre Effizienz zu steigern.

Top Ten: Die zehn bekanntesten Hersteller und Unternehmen automatisierten Regalbediengeräten (RGB) bzw. Automated Storage and Retrieval System (ASRS)

Daifuku

Daifuku ist ein weltweit führender Anbieter von Materialflusssystemen und Logistiklösungen. Sie bieten auch ASRS-Systeme und RGBs an, die auf eine optimierte Lagerhaltung und effiziente Prozesse abzielen.

Dematic

Dematic ist ein weltweit führender Anbieter von automatisierten Logistiklösungen, der ASRS-Systeme für verschiedene Branchen entwickelt und liefert. Ihr breites Produktportfolio umfasst Regalbediengeräte mit innovativer Technologie.

Swisslog

Swisslog ist ein renommierter Hersteller von ASRS-Systemen und RGBs. Sie bieten maßgeschneiderte Lösungen für die Lagerautomatisierung und sind bekannt für ihre hohe Qualität und Zuverlässigkeit.

SSI Schäfer

SSI Schäfer ist ein internationaler Anbieter von Logistiklösungen und stellt auch automatisierte Regalbediengeräte her. Sie bieten eine Vielzahl von ASRS-Systemen an, die auf die individuellen Anforderungen der Kunden zugeschnitten sind.

Vanderlande

Vanderlande ist ein globaler Anbieter von automatisierten Materialflusssystemen und bietet ebenfalls ASRS-Systeme und RGBs an. Ihre Lösungen sind für eine effiziente und optimierte Lagerhaltung konzipiert.

Knapp

Knapp ist ein österreichisches Unternehmen, das sich auf die Entwicklung und Herstellung von innovativen Logistiklösungen spezialisiert hat. Sie bieten auch automatisierte Regalbediengeräte und ASRS-Systeme für verschiedene Branchen an.

TGW

TGW ist ein Anbieter von Intralogistiklösungen und hat sich auf die Bereitstellung von automatisierten Lagerlösungen spezialisiert. Ihre Produktpalette umfasst auch ASRS-Systeme und RGBs für eine effiziente Lagerhaltung.

viastore

viastore ist ein führender Hersteller von automatisierten Lager- und Logistiksystemen. Sie bieten maßgeschneiderte ASRS-Lösungen an, die den individuellen Anforderungen ihrer Kunden gerecht werden.

Witron

Witron ist ein deutscher Hersteller von automatisierten Logistiklösungen und hat langjährige Erfahrung in der Entwicklung von ASRS-Systemen. Sie bieten auch RGBs für effiziente Lagerhaltung und Kommissionierung.

Bastian Solutions

Bastian Solutions ist ein amerikanischer Anbieter von automatisierten Materialflusssystemen und ASRS-Lösungen. Sie bieten maßgeschneiderte Lösungen für die Lagerautomatisierung und sind für ihre technische Expertise bekannt.

Die neue Dimension der Lagerhaltung: XR-Technologie und Sensortechnik mit 2D Matrixcodes im automatisierten Regalbediengerät

Die Lagerhaltung hat eine neue Dimension erreicht, indem sie die XR-Technologie (erweiterte Realität) und Sensortechnik mit 2D-Matrixcodes in automatisierten Regalbediengeräten integriert. Diese innovative Kombination ermöglicht eine effizientere und präzisere Verwaltung von Waren in Lagerhäusern und Logistikzentren.

Die XR-Technologie nutzt Virtual Reality (VR) und Augmented Reality (AR), um eine immersive Erfahrung zu schaffen und die Interaktion zwischen Menschen und Maschinen zu verbessern. Im Falle automatisierter Regalbediengeräte kann die XR-Technologie dem Bediener visuelle Informationen in Echtzeit liefern. Durch das Tragen einer VR-Brille kann der Bediener ein virtuelles Abbild des Lagers sehen, während er das Regalbediengerät steuert. Dies ermöglicht eine präzisere Navigation und Positionierung des Geräts, da der Bediener genaue Informationen über den Standort der Ware und die verfügbaren Lagerplätze erhält.

Die Sensortechnik mit 2D-Matrixcodes ergänzt die XR-Technologie, indem sie eine präzise Identifikation und Verfolgung von Waren im Lager ermöglicht. 2D-Matrixcodes sind spezielle Codes, die Informationen in Form von schwarzen Quadraten auf einem weißen Hintergrund kodieren. Sie können auf einzelne Produkte oder Verpackungen gedruckt werden und enthalten eine eindeutige Kennung für jedes Element. Automatisierte Regalbediengeräte sind mit Sensoren ausgestattet, die diese Codes lesen und interpretieren können. Dadurch können die Geräte Waren präzise lokalisieren, abholen und in die richtigen Lagerplätze einlagern.

Die Kombination von XR-Technologie und Sensortechnik mit 2D-Matrixcodes bietet eine Reihe von Vorteilen für die Lagerhaltung. Erstens verbessert sie die Genauigkeit und Effizienz bei der Lagerverwaltung. Die Bediener können das Regalbediengerät präzise steuern und die richtigen Artikel mit minimalem Aufwand auswählen und einlagern. Durch die Integration der 2D-Matrixcode-Sensoren können Fehler bei der Warenidentifikation und -platzierung reduziert werden, was zu einer optimierten Bestandsführung und weniger Nacharbeit führt.

Zweitens ermöglicht die XR-Technologie eine intuitive und immersive Schulung von Bedienern. Neue Mitarbeiter können das Regalbediengerät in einer simulierten Umgebung erlernen und praktische Erfahrungen sammeln, bevor sie mit dem tatsächlichen Betrieb beginnen. Dies verbessert die Sicherheit und verringert potenzielle Schäden an Waren und Geräten.

Darüber hinaus bietet die XR-Technologie die Möglichkeit, Daten über die Lagerhaltung zu sammeln und zu analysieren. Durch die Integration von Sensoren können Informationen über den Zustand der Waren, die Bestandsverfügbarkeit und den Lagerplatzbedarf erfasst werden. Diese Daten können zur Optimierung der Lagerhaltungsstrategie und zur Vorhersage von Bedarfen genutzt werden.

Es ist wichtig zu beachten, dass die Einführung von XR-Technologie und Sensortechnik mit 2D-Matrixcodes in automatisierten Regalbediengeräten eine gewisse Investition erfordert. Es müssen die erforderlichen Hardwarekomponenten wie Sensoren und VR-Brillen erworben und die entsprechende Software entwickelt oder angepasst werden. Darüber hinaus ist eine Schulung der Mitarbeiter erforderlich, um das volle Potenzial dieser Technologien auszuschöpfen.

➡️ Die Kombination von XR-Technologie und Sensortechnik mit 2D-Matrixcodes eröffnet eine neue Dimension der Lagerhaltung. Sie verbessert die Effizienz, Präzision und Sicherheit bei der Verwaltung von Waren in automatisierten Regalbediengeräten und ermöglicht eine optimierte Bestandsführung. Mit fortschreitender Technologieentwicklung wird diese innovative Kombination voraussichtlich noch weiter verfeinert und in der Logistikbranche weit verbreitet sein.

Die vollautomatisierte Alternative? Die bessere Wahl?

Vollautomatisierte Regalbediengeräte bieten gegenüber Schmalgangstaplern und Schubmaststaplern eine Reihe von Vorteilen, die sie zu einer attraktiven Wahl für die Lagerhaltung machen.

Höhere Lagerkapazität

Vollautomatisierte Regalbediengeräte können höhere Lagerkapazitäten bieten als Schmalgangstapler und Schubmaststapler. Dank ihres vertikalen Designs können sie Regale in größeren Höhen erreichen und somit den verfügbaren Platz im Lager optimal nutzen. Dies ist besonders vorteilhaft für Unternehmen mit begrenzter Bodenfläche, da sie in der Lage sind, mehr Waren auf engstem Raum zu lagern.

Effizientere Raumausnutzung

Durch ihre präzise Steuerung und die Fähigkeit, engere Kurven zu fahren, ermöglichen vollautomatisierte Regalbediengeräte eine optimale Nutzung des verfügbaren Lagerplatzes. Im Vergleich zu Schmalgangstaplern, die einen breiteren Gang benötigen, können Regalbediengeräte schmalere Gänge nutzen und somit den Raum effizienter nutzen. Dies führt zu einer höheren Lagerdichte und einer besseren Auslastung des Lagerplatzes.

Höhere Geschwindigkeit und Produktivität

Vollautomatisierte Regalbediengeräte sind in der Regel schneller als Schmalgangstapler und Schubmaststapler. Sie können sich mit hoher Geschwindigkeit entlang der Regalgänge bewegen und Waren effizient ein- und auslagern. Dadurch wird die Produktivität gesteigert und die Durchlaufzeiten verkürzt, was insbesondere in geschäftigen Lagerumgebungen von Vorteil ist.

Geringere Fehlerquote

Durch die vollautomatisierte Natur der Regalbediengeräte werden menschliche Fehler minimiert. Die präzise Steuerung und Positionierung der Geräte, kombiniert mit der Verwendung von Sensortechnologien, gewährleistet eine präzise und zuverlässige Einlagerung und Auslagerung von Waren. Dies reduziert Fehlplatzierungen und minimiert das Risiko von Beschädigungen an den Waren.

Verbesserte Arbeitssicherheit

Da die vollautomatisierten Regalbediengeräte ohne direkten Bedienerbetrieb arbeiten, wird das Unfallrisiko für Mitarbeiter erheblich reduziert. Es besteht keine Gefahr von Zusammenstößen mit anderen Fahrzeugen oder von Verletzungen beim Verladen oder Entladen von Waren. Dies verbessert die Arbeitssicherheit und schafft eine sicherere Arbeitsumgebung für das Personal.

Automatisierte Prozesse

Vollautomatisierte Regalbediengeräte können nahtlos in automatisierte Lagerverwaltungssysteme integriert werden. Dies ermöglicht die Automatisierung von Prozessen wie Bestandsverfolgung, Warenverfolgung und -verwaltung. Die Geräte können mit Lagerverwaltungssoftware und Barcode-Scanning-Technologien verbunden werden, um einen reibungslosen und effizienten Materialfluss zu gewährleisten.

➡️ Es ist jedoch wichtig zu beachten, dass vollautomatisierte Regalbediengeräte auch einige Herausforderungen mit sich bringen können. Die Anschaffungs- und Betriebskosten sind in der Regel höher als bei herkömmlichen Staplertypen. Darüber hinaus erfordert die Implementierung solcher Systeme eine umfassende Planung und Anpassung der Lagerinfrastruktur.

➡️ Trotz dieser Herausforderungen bieten vollautomatisierte Regalbediengeräte eine Vielzahl von Vorteilen, die zu einer verbesserten Effizienz, Produktivität und Sicherheit in der Lagerhaltung führen. Sie sind ideal für Unternehmen mit hohem Lagerumschlag, begrenztem Raum und dem Bedarf nach automatisierten Prozessen.

Die Smart Logistics Zukunft des Warenumschlags: Das automatisierte ASRS der nächsten Generation

Die Zukunft des Warenumschlags in der Logistikbranche wird durch das automatisierte ASRS (Automated Storage and Retrieval System) der nächsten Generation geprägt sein. Diese bahnbrechende Technologie verspricht eine effiziente und präzise Lagerhaltung sowie einen reibungslosen Materialfluss in Lagerhäusern und Logistikzentren.

Das automatisierte ASRS der nächsten Generation zeichnet sich durch eine Reihe von innovativen Funktionen aus. Eine davon ist die Integration von künstlicher Intelligenz (KI) und maschinellem Lernen. Durch die Verarbeitung großer Datenmengen können intelligente Algorithmen Muster und Trends erkennen, um die Lageroptimierung zu verbessern. Das System kann beispielsweise automatisch die am häufigsten nachgefragten Artikel in den vorderen Bereich des Lagers verlagern, um den Zugriff zu beschleunigen und die Kommissionierzeiten zu verkürzen.

Ein weiteres Merkmal des automatisierten ASRS der nächsten Generation ist die Verwendung von Robotertechnik. Roboterarme können eingesetzt werden, um die Ein- und Auslagerung der Waren zu übernehmen. Diese Roboter sind in der Lage, die Regale zu scannen, die richtigen Artikel zu identifizieren und sie präzise zu greifen und zu bewegen. Dadurch wird eine hohe Genauigkeit und Geschwindigkeit beim Warenumschlag erreicht.

Zusätzlich zur Robotertechnik ermöglicht das automatisierte ASRS der nächsten Generation die Nutzung von autonomen Fahrzeugen. Diese Fahrzeuge können in den Gängen des Lagers navigieren und die Waren zwischen den verschiedenen Lagerbereichen transportieren. Durch die Vermeidung von Engpässen und die effiziente Nutzung des verfügbaren Platzes wird der Materialfluss optimiert und eine höhere Durchsatzrate erzielt.

Ein weiteres wichtiges Merkmal des automatisierten ASRS der nächsten Generation ist die Integration von IoT (Internet of Things). Sensoren und intelligente Geräte können mit dem System verbunden werden, um Echtzeitdaten über die Lagerbestände, Temperatur- und Feuchtigkeitsbedingungen sowie andere relevante Informationen zu erfassen. Dies ermöglicht eine umfassende Überwachung und Kontrolle des Lagers, um Engpässe oder potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Die Vorteile des automatisierten ASRS der nächsten Generation sind vielfältig. Erstens führt es zu einer erheblichen Steigerung der Effizienz und Produktivität. Durch die Automatisierung des Warenumschlags werden menschliche Fehler minimiert, die Betriebskosten gesenkt und die Durchlaufzeiten verkürzt. Dies ermöglicht es Unternehmen, ihre Lieferketten schneller und effizienter zu gestalten.

Zweitens verbessert das automatisierte ASRS der nächsten Generation die Genauigkeit und Präzision bei der Lagerhaltung. Durch die Verwendung von Robotertechnik und KI-gesteuerten Algorithmen werden Fehler bei der Ein- und Auslagerung von Waren minimiert. Dies trägt zu einer optimierten Bestandsverwaltung und einer besseren Kontrolle über die Lagerbestände bei.

Darüber hinaus trägt das automatisierte ASRS der nächsten Generation zu einer erhöhten Sicherheit bei. Die Verwendung von Robotertechnik und autonomen Fahrzeugen reduziert das Risiko von Unfällen und Verletzungen durch menschliches Eingreifen. Das System kann auch Sicherheitsprotokolle implementieren, um den Zugriff auf das Lager zu kontrollieren und die Waren vor Diebstahl oder Beschädigung zu schützen.

➡️ Die Smart Logistics Zukunft des Warenumschlags wird durch das automatisierte ASRS der nächsten Generation revolutioniert. Mit fortschreitender Technologieentwicklung und der Integration von KI, Robotik und IoT werden Lagerhäuser und Logistikzentren in der Lage sein, den Materialfluss effizienter, präziser und sicherer zu gestalten. Unternehmen, die in diese innovative Technologie investieren, werden einen Wettbewerbsvorteil erlangen und ihre Lagerhaltung auf ein neues Niveau heben.

Logistikberatung und Logistikoptimierung

Die Logistikberatung und Logistikoptimierung durch externe Experten für automatisierte Regalbediengeräte (RBG) und Automated Storage and Retrieval Systems (ASRS) bietet eine Vielzahl von Vorteilen für Unternehmen.

Fachwissen und Erfahrung

Externe Logistikexperten verfügen über umfangreiches Fachwissen und langjährige Erfahrung in der Planung, Implementierung und Optimierung von automatisierten Regalbediengeräten und ASRS-Systemen. Sie kennen die neuesten Technologien, Best Practices und Trends in der Branche und können dieses Wissen nutzen, um maßgeschneiderte Lösungen für jedes Unternehmen zu entwickeln.

Objektive Bewertung: Externe Experten bieten eine objektive Bewertung der aktuellen Logistikprozesse und -strukturen eines Unternehmens. Durch eine gründliche Analyse können sie Schwachstellen identifizieren und Verbesserungspotenziale aufdecken. Diese objektive Sichtweise ist oft entscheidend, um ineffiziente Abläufe zu erkennen und entsprechende Optimierungsmaßnahmen einzuleiten.

Maßgeschneiderte Lösungen

Jedes Unternehmen hat unterschiedliche Anforderungen an seine Logistikprozesse. Externe Logistikexperten können individuelle Lösungen entwickeln, die speziell auf die Bedürfnisse und Ziele eines Unternehmens zugeschnitten sind. Sie berücksichtigen Faktoren wie Lagergröße, Produkttypen, Bestandsvolumen, Lieferzeiten und weitere relevante Parameter, um eine optimale Konfiguration von RBGs und ASRS-Systemen zu gewährleisten.

Effizienzsteigerung: Durch die Zusammenarbeit mit externen Experten können Unternehmen ihre logistischen Abläufe optimieren und die Effizienz verbessern. Dies umfasst die Reduzierung von Suchzeiten, die Maximierung der Lagerkapazität, die Optimierung der Ein- und Auslagerungsprozesse sowie die Minimierung von Fehlern und Engpässen. Durch die Implementierung effizienter RBGs und ASRS-Systeme können Unternehmen Zeit, Ressourcen und Kosten sparen.

Technologieauswahl und Integration

Der Markt für automatisierte Regalbediengeräte und ASRS-Systeme ist vielfältig und entwickelt sich ständig weiter. Externe Experten können Unternehmen bei der Auswahl der richtigen Technologie unterstützen, die ihren spezifischen Anforderungen am besten entspricht. Sie haben Einblick in die verschiedenen Anbieter, deren Produktportfolios und können eine fundierte Entscheidung treffen. Darüber hinaus helfen sie bei der nahtlosen Integration der neuen Technologie in die bestehende Infrastruktur des Unternehmens.

Kontinuierliche Verbesserung

Logistikberatung und -optimierung sind keine einmaligen Aktivitäten, sondern ein kontinuierlicher Prozess. Externe Experten können Unternehmen dabei unterstützen, ihre logistischen Prozesse regelmäßig zu überwachen, zu bewerten und zu verbessern. Durch die Implementierung von Leistungsindikatoren (KPIs) und die Durchführung regelmäßiger Audits können Unternehmen ihre logistische Performance messen und kontinuierlich optimieren.

➡️ Die Zusammenarbeit mit externen Logistikexperten für automatisierte Regalbediengeräte und ASRS-Systeme eine kluge Investition sein kann. Sie ermöglicht Unternehmen, von Fachwissen, Erfahrung, objektiven Bewertungen, maßgeschneiderten Lösungen, Effizienzsteigerungen, Technologieauswahl und Integration sowie kontinuierlicher Verbesserung zu profitieren. Durch die Optimierung ihrer logistischen Prozesse können Unternehmen wettbewerbsfähiger werden, Kosten senken und einen reibungslosen Betrieb sicherstellen.

Xpert.Plus – Branchenexperte, hier mit einem eigenen ‘Xpert.Digital Industrie-Hub’ im Bereich Maschinenbau von über 1.000 Fachbeiträgen

Xpert.Plus ist ein Projekt von Xpert.Digital. Wir haben langjährige Erfahrung im Support und Beratung von Lagerlösungen und in der Lageroptimierung, die wir unter Xpert.Plus in einem großen Netzwerk bündeln.

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital – www.xpert.solar – www.xpert.plus