مطلوب حلول لوجستية ذكية

مجموعة متنوعة من المتغيرات تتوسع باستمرار، ونقص المساحة على خط التجميع والضغط المستمر لدمج التقنيات الجديدة في عملية الإنتاج: ليس هناك شك في أن الخدمات اللوجستية الداخلية تواجه مهام كبيرة إذا أرادت التغلب بنجاح على التحديات في إنتاج السيارات الخدمات اللوجستية. بل إن هناك بالفعل أصوات تحذر من انهيار إمدادات التجميع إذا لم يتم اتباع أساليب جديدة لمواجهة الحمل الزائد.

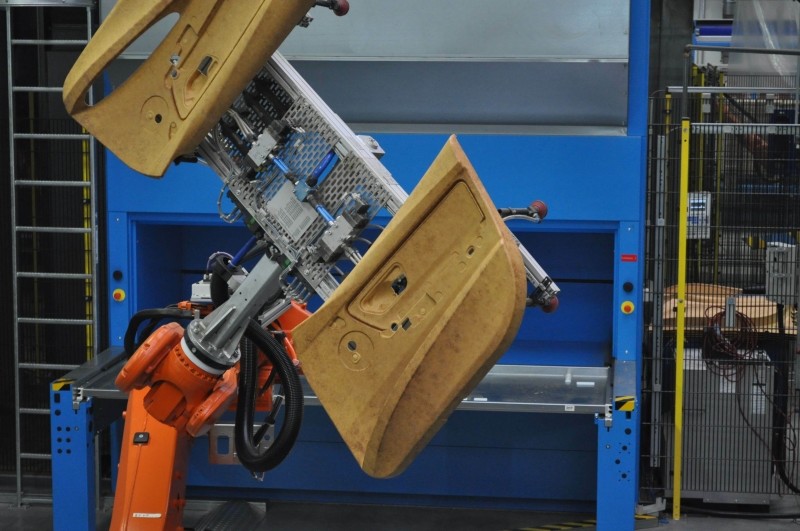

هناك شيء واحد مؤكد: تتميز صناعة السيارات بالاتجاه نحو الابتكار الدائم. وهذا يجلب معه تقنيات جديدة في التصنيع والتجميع، وبالتالي يزيد من التحديات التي تواجه تدفق المواد وبالتالي الخدمات اللوجستية أيضًا. إن التطور نحو الأتمتة العميقة بشكل متزايد واستخدام روبوتات التجميع الأوتوماتيكية السريعة بالكامل يعني أن الخدمات اللوجستية يجب أن تقدم باستمرار أداءً جديدًا جديدًا إذا أردنا عدم تجفيف التدفق المستمر والسلس للمواد.

حيث تمت إزالة المكونات وقطع الغيار قبل بضع سنوات من وحدات الرفوف التقليدية ليتم نقلها إلى خط الإنتاج، تُستخدم اليوم أنظمة نقل ذاتية القيادة بدون سائق لضمان توفير الآلات وتحميلها بسلاسة. وبهذه الطريقة، يتم الآن نقل مجموعات التجميع المعدة مسبقًا إلى خط التجميع في الوقت المناسب، مما يضمن استمرار الإنتاج بثبات.

ومع ذلك، فإن هذا يفترض أن وراءها برمجيات متطورة بشكل متزايد للتخطيط والمراقبة والجدولة، والتي بدونها لن يكون إنتاج السيارات فعالاً ممكناً.

الأمر متروك لللوجستيين لمواكبة العمليات وأنظمة البرمجيات ذات الكفاءة المتزايدة وتزويد خطوط الإنتاج بالإمدادات في شكل قطع غيار وأدوات. إن المتطلبات على أداء التسليم الناتجة عن زيادة إنتاج الإنتاج هي مجرد أحد التحديات.

تؤدي زيادة التخصيص إلى عمليات متزايدة التعقيد

يؤدي التخصيص المتزايد باستمرار للمركبات والمعدات والمحركات أيضًا إلى ترسانة متزايدة باستمرار من الأجزاء والمنتجات الأولية التي يجب أن تظل متاحة للتجميع. على سبيل المثال، في مصنع أودي في إنغولشتات، يتم تسليم 1.5 مركبة فقط بنفس التصميم تمامًا كل عام. وهذا هو الوضع الحالي فقط، والذي لا يأخذ في الاعتبار بعد التطورات المستقبلية في مجال التنقل الإلكتروني. ليس من الصعب أن نتخيل مدى توسع نطاق العناصر التي سيتم الاحتفاظ بها في المخزون بمجرد بدء إنتاج المركبات التي تعمل بالبطاريات. لا يمكن حتى الآن التنبؤ بشكل مؤكد بنجاح سوق المركبات ذات المحركات البديلة. بالنسبة لشركات لوجستيات المستودعات، يؤدي ذلك إلى خطر نقص أو زيادة تخزين المكونات؛ مع تأثير كبير على سلسلة التوريد الداخلية.

تدفق المواد في صناعة السيارات – على وشك الانهيار؟

إن الزيادة في عدد الأجزاء التي سيتم الاحتفاظ بها تعني أن المساحة الموجودة على الأحزمة المجدولة بإحكام أصبحت محدودة بشكل متزايد. نظرًا لأنه لا يمكن تمديد خطوط التجميع ببساطة ولا يمكن توسيع المناطق الموجودة خلفها حسب الرغبة، فإن اندفاع الأجزاء نحو الأحزمة أمر لا مفر منه تقريبًا. ووفقا للتقديرات، يتم استخدام 40% فقط من مساحة الإنتاج في صناعة السيارات للتجميع، في حين أن الـ 60% المتبقية مخصصة بالفعل للخدمات اللوجستية. حتى الآن، لجأت شركات تصنيع السيارات وموردوها في كثير من الأحيان إلى التجميع المسبق للمجموعات في أماكن أخرى وتسليم هذه المجموعات فقط إلى خط التجميع للتجميع النهائي. تمت معالجة نقص المساحة عن طريق إنشاء مساحة في مكان آخر. طريقة ولدت من الضرورة ولا تجعل العمليات أكثر كفاءة بالضرورة. لكن هذه المساحات المؤقتة أصبحت أيضًا نادرة ببطء، كما أن المزيد والمزيد من أنظمة النقل ذات المجموعات المجمعة مسبقًا تسد الطرق الطويلة المتزايدة للتجميع.

تقدم الشركة المصنعة للخدمات اللوجستية الداخلية Kardex Remstar، والتي دخلت السوق للتو مع نظام رفع تخزين جديد يسمى Vertical Buffer Module، حلاً. يمكن استخدام Kardex Remstar LR 35، النموذج الأول في السلسلة، بشكل خاص للتجميع المسبق لمجموعات التجميع والتخزين المؤقت الوسيط الموفر للمساحة على خط الإنتاج. تم تصميم الجهاز لتخزين وتوفير الأجزاء الصغيرة والأدوات الخفيفة، ويتعامل الجهاز مع ما يصل إلى 500 عنصر طلب لكل محطة التقاط في الساعة. وهذا يجعلها مناسبة تمامًا لشركات التصنيع التي لديها مجموعة كبيرة ومتنوعة من المتغيرات في الإنتاج المتسلسل والتي يعد توفير مجموعات التجميع بسلاسة على خطوط التجميع أمرًا في غاية الأهمية. يُستخدم كمحطة التقاط ومخزن مؤقت وسيط، فهو يضمن أن مجموعات التجميع المنتقاة جاهزة على خط التجميع في الوقت المناسب. للقيام بذلك، يتم اختيار حاويات الطلب مع مجموعات التجميع مسبقًا على Kardex Remstar LR 35 ثم يتم نقلها إلى الإنتاج، حيث يتم تخزينها مؤقتًا في جهاز تخزين آخر في السلسلة. عندما يتم طلب مجموعة التجميع، يتم توفيرها على الفور ونقلها إلى خط التجميع باستخدام تقنية الناقل. وهذا يعني أنه يمكن توفير طلبات التجميع الواردة دون مهلة طويلة، ويضمن الاختيار المسبق للأجزاء دائمًا توفر المجموعات المطلوبة كاملة وخالية من الأخطاء في الوقت المناسب. بالإضافة إلى ذلك، فإن التوفير السريع للأجزاء مباشرة في محطة العمل يقلل من مسافات المشي وأوقات الانتظار لموظفي التشغيل، مما يؤدي إلى تقليل عدد الموظفين المطلوبين. كما يضمن التخزين المضغوط للغاية في مساحة صغيرة عدم الحاجة إلى مساحة كبيرة.

ولذلك يقدم النظام نفسه كحل فعال لتوفير مجموعات التجميع الصغيرة والمتوسطة الحجم لإنتاج السيارات. ومع ذلك، في نهاية المطاف، الوقت وحده هو الذي سيحدد إلى أي مدى ستجعل الحلول مثل الوحدة العازلة العمودية أو التقنيات الأخرى من الممكن ضمان عمل إمدادات التجميع في صناعة السيارات على المدى الطويل في المستقبل.