المصنع الذكي – مستقبل لوجستيات الإنتاج

اختيار اللغة 📢

تم نشره على: 9 يوليو 2014 / تحديث من: 28 سبتمبر 2021 - المؤلف: Konrad Wolfenstein

المصنع الذكي: نقل الروبوتات في المصنع أو المستودع – الصورة: Xpert.Digital / Andrey Suslov|Shutterstock.com

مستودعات عالية التشغيل أوتوماتيكية بالكامل، وروبوتات تتنقل بشكل مستقل عبر المستودع وأنظمة نقل متطورة تقنيًا - في لوجستيات المستودعات، يكون التقدم الفني الدائم ملموسًا في كل نقطة.

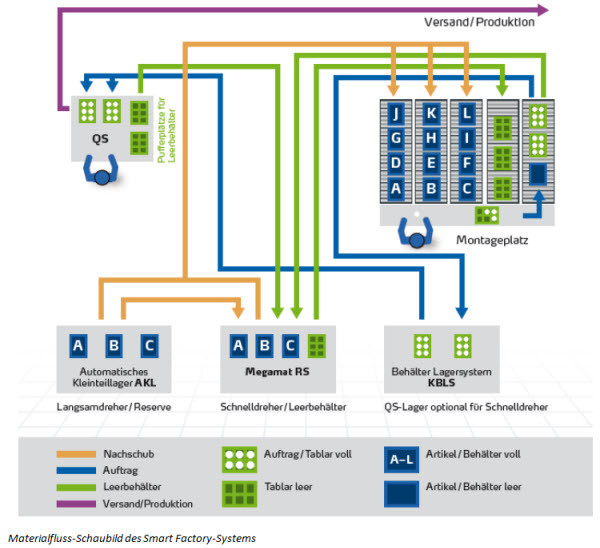

ولكن ماذا عن لوجستيات الإنتاج، التي يحدث فيها جزء كبير من خلق القيمة الصناعية؟ ووفقا لعدد من الشركات المصنعة، لا يزال هناك الكثير من الإمكانات غير المستغلة التي يمكن استغلالها هنا. أحد الأساليب هو الأتمتة الذكية لتدفق المواد، والتي يمكن من خلالها نقل البضائع بسرعة أكبر من المستودع إلى مكان العمل ومواقع الإنتاج. وهذا هو بالضبط المكان الذي تدخل فيه الشركتان Kardex Remstar وServus Intralogytics. وتحت الكلمة الرئيسية Smart Factory، قامتا بتطوير حل جديد لتحسين لوجستيات الإنتاج الداخلي لعملائهما. الهدف الأساسي هو الربط بشكل ذكي بين تخزين وتوفير السلع بالإضافة إلى التجميع والإنتاج وبالتالي تحقيق تدفق آلي للمواد باستمرار بين جميع مناطق التخزين والإنتاج والتجميع.

التوجيه الذكي

اللبنات الأساسية للحل هي أجهزة تخزين ديناميكية من Kardex Remstar ونظام نقل خاص من Servus Intralogics، والذي يتكون من روبوتات نقل مستقلة. بشكل منفصل لفترة طويلة. والجديد هو أنه تم دمج المكونات في حل شامل فعال باستخدام البرامج المطورة حديثًا.

يتم تخزين الأجزاء المطلوبة للتجميع بطريقة موفرة للمساحة في مصاعد التخزين العمودية أو رفوف التدوير أو أنظمة تخزين الحاويات من Kardex Remstar وإتاحتها عند الحاجة. في وقت التوفير، يقوم نظام النقل Servus تلقائيًا بأخذ الأجزاء من المستودع ونقلها إلى محطات عمل التجميع بمساعدة روبوتات النقل المستقلة. اعتمادًا على العملية، يتم بعد ذلك نقل الأجزاء المجمعة مسبقًا إلى ضمان الجودة، أو إلى المخزن الوسيط، أو إلى الإنتاج النهائي أو إلى الشحن. أثبت نظام النقل Servus أنه مرن بشكل خاص لأنه يسمح بالتوجيه الحر في قاعة المصنع ويتكيف بشكل مثالي مع هياكل المباني الحالية. وهذا يعني أنه يمكن تركيب المسار في أي نقطة - من الأرض إلى السقف - في المستودعات وقاعات الإنتاج.

ويستهدف النظام مجموعة من العملاء يمكن وصفهم بما يلي:

- تنتج منتجات تامة الصنع أو نصف جاهزة

- تم دمجها في إنتاج التدفق

- يعمل مع التسليم في الوقت المناسب

- تنتج أحجام دفعة صغيرة ومتوسطة

- تعمل مع مجموعة واسعة من المكونات والمنتجات الأولية

Smart Factory حلاً مثاليًا للعملاء في مجال التصنيع، مثل هندسة السيارات أو الهندسة الميكانيكية .

متطلبات العملاء

من أجل تبسيط عمليات الإنتاج الداخلية وتوفير الوقت، أصبح مبدأ النقل الآلي الفعال للمكونات والمنتجات الأولية مطلبًا متزايدًا للعملاء. والهدف هو تحسين تدفق المواد مع تقصير أوقات الإعداد والتوقف عن العمل، مما يسمح أيضًا بالتتبع الكامل من خلال أنظمة معالجة البيانات الخاصة بالشركة. يلعب برنامج الحزمة دورًا مهمًا في ذلك، حيث يقوم بتسجيل جميع بيانات حركة البضائع المخزنة. يتعرف النظام على توفر المكونات للطلبات الحالية، ويحتفظ بالمتطلبات المتوقعة ويكشف عن نفاد المخزون. وباختصار، ينتج عن ذلك المتطلبات التالية للمفهوم:

- تقليل مساحة التخزين والإنتاج، وتقليل مسافات المشي

- الوصول بشكل أسرع إلى البضائع المخزنة

- تحديد المخزون في الوقت الحقيقي، وإدارة موقع التخزين، وإعادة التخزين

- زيادة دقة الانتقاء

- زيادة السلامة وبيئة العمل للعاملين في الإنتاج والمستودعات

العملية بالتفصيل

يتم تخزين الأجزاء المطلوبة لاحقًا في التجميع بشكل مضغوط في أصغر مساحة في مصاعد التخزين العمودية أو رفوف التدوير أو أنظمة تخزين الحاويات من Kardex Remstar ويتم الاحتفاظ بها جاهزة للإنتاج.

هذا هو المكان الذي تلعب فيه روبوتات النقل من Servus. تتلقى تلقائيًا معلومات حول خطوات العمل المطلوبة وتكمل جميع الخطوات الإضافية بشكل مستقل. لا يتطلب نظام Servus تحكمًا مركزيًا، حيث تتواصل روبوتات النقل مباشرة مع روبوتات النقل الأخرى ومحطات العمل باستخدام الأشعة تحت الحمراء وبالتالي تتفاعل مع بيئتها المباشرة. جوهر نظام النقل المتطور هذا هو روبوت نقل مستقل يمكنه نقل حمولات تصل إلى 35 كجم. يمكن تهيئتها بشكل فردي وفقًا للمعدات أو الحجم أو وسائل التحميل، ويمكن نقل كل شيء بدءًا من الصناديق أو الصناديق البسيطة وحتى البضائع السائبة أو قطع العمل الخاصة بالعميل. تتيح معدات التحميل المدمجة فيها إمكانية التحميل والتفريغ بشكل مستقل من أرفف التخزين.

يظهر المساعدون المزعومون باعتبارهم الممثل الرئيسي الثالث. هذه هي الوحدات التي تتواصل معها الروبوتات والتي من خلالها تتحكم في مواقع التخزين أو التجميع أو الانتقاء.

وعندما تقترب السيارة ذاتية القيادة من أحد المساعدين، يقوم المساعد بالتعريف عن نفسه وإبلاغ روبوت النقل عن موقعه في النظام والخيارات المتاحة له. ثم يقرر الروبوت بشكل مستقل كيفية المضي قدمًا. وبنفس الطريقة، يتواصل الروبوت مع محطات العمل المعنية، والتي يتحكم فيها واحدة تلو الأخرى.

بالإضافة إلى تبادل المعلومات عبر الأشعة تحت الحمراء، من الممكن أيضًا إجراء اتصالات مبسطة عبر النبضات الكهربائية. يمكن استخدام هذا، على سبيل المثال، إذا كانت هناك حاجة إلى أوامر بسيطة مثل stop and go للعملية.

وفي نقطة التجمع، يقوم الموظف بإزالة الأجزاء التي سلمتها له الروبوتات المختلفة. بعد إزالة الحاوية مع بضائع النقل واحدة

وبطبيعة الحال، فإن هذا المفهوم لا يصلح فقط للإنتاج النقي. بعد اكتمال التجميع، يمكن للروبوت بالطبع التقاط القطع النهائية ونقلها إلى المستودع أو نقلها إلى المحطة التالية أو مراقبة الجودة أو مباشرة إلى الانتقاء.

مزايا وفوائد العملاء لنظام سيرفوس

باستخدام نظام مثل هذا، يتم دمج استلام البضائع وتخزينها وانتقاءها وإصدار البضائع في عملية تدفق مدمجة يمكن تصميمها بمرونة شديدة من قبل الشركات. وهذا يعني أنه يمكن تجنب التخزين الوسيط غير الضروري ويمكن زيادة الإنتاجية بشكل كبير، مما يؤدي إلى تقليل أوقات الإنتاجية مع زيادة الإنتاج. ونتيجة لذلك، يتم تخفيض الأسهم المتداولة ورأس المال المقيد، مما يؤدي إلى انخفاض في التكاليف.

ومجالات تطبيق المفهوم في لوجستيات الإنتاج متنوعة للغاية:

- النقل الداخلي: يتعامل نظام النقل المكوكي مع جميع عمليات النقل الداخلي بدءًا من استلام البضائع إلى المستودع المؤقت، مروراً بالإنتاج والانتقاء والتجميع وحتى إصدار البضائع. نظام واحد لجميع المجالات يعني عدم وجود واجهات غير ضرورية وأقصى قدر من المرونة.

- التجميع: يوفر نظام النقل محطات العمل اليدوية بالإضافة إلى محطات المعالجة الأوتوماتيكية، ويجلب معه البيانات المرتبطة وتعليمات المعالجة.

- الانتقاء: سواء من بضائع إلى رجل أو من رجل إلى بضاعة ، وسواء كانت معالجة الطلبات الفردية واحدة تلو الأخرى أو عدة طلبات بالتوازي، يقوم نظام النقل بتسليم المادة من موقع التخزين مباشرة إلى الرجل أو إلى مكان العمل وإحضارها العودة إلى أي الموقع المطلوب.

بشكل عام، Smart Factory حلاً يمكن أن يساعد الشركات في قطاع التصنيع على زيادة التحسين، نظرًا لعمليته الآلية، وبنيته غير المعقدة، والتثبيت البسيط القائم على الاحتياجات، وأخيرًا وليس آخرًا، قابلية التوسع العالية للنظام. عملياتهم وزيادة الكفاءة الداخلية بشكل ملحوظ في الزيادة.