Smart Factory – die toekoms van produksielogistiek

Taalkeuse 📢

Gepubliseer op: 9 Julie 2014 / Update van: 28 September 2021 - Skrywer: Konrad Wolfenstein

Smart Factory: Vervoer robotte in die fabriek of pakhuis – Beeld: Xpert.Digital / Andrey Suslov|Shutterstock.com

Ten volle outomatiese hoë-baai pakhuise, robotte wat onafhanklik deur die pakhuis navigeer en tegnies gesofistikeerde vervoerbandstelsels – in pakhuislogistiek is permanente tegniese vordering op elke punt tasbaar.

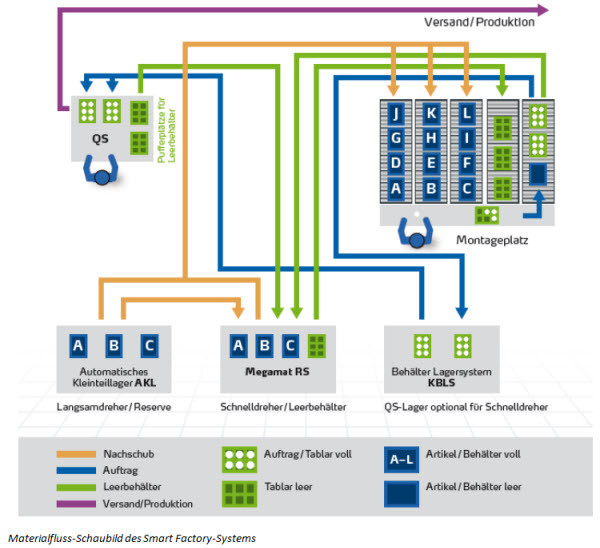

Maar wat van produksielogistiek, waarin 'n beduidende deel van industriële waardeskepping plaasvind? Volgens 'n aantal vervaardigers is daar nog baie onontginde potensiaal wat hier ontgin moet word. Een benadering is die intelligente outomatisering van die materiaalvloei, met behulp waarvan goedere selfs vinniger van die pakhuis na die werkplek en produksieterreine verskuif kan word. En dit is presies waar die twee maatskappye Kardex Remstar en Servus Intralogistics inkom. Onder die sleutelwoord Smart Factory het hulle 'n nuwe oplossing ontwikkel om hul kliënte se interne produksielogistiek te optimaliseer. Die primêre doelwit is om die berging en voorsiening van goedere sowel as montering en produksie intelligent met mekaar te verbind en daardeur 'n konsekwent geoutomatiseerde materiaalvloei tussen alle bergings-, produksie- en monteerareas te realiseer.

Slim roetering

Die basiese boustene van die oplossing is dinamiese bergingstoestelle van Kardex Remstar en 'n spesiale vervoerstelsel van Servus Intralogistics, wat uit outonome vervoerrobotte bestaan. al lank afsonderlik Wat nuut is, is dat die komponente gekombineer word tot 'n doeltreffende algehele oplossing deur nuut ontwikkelde sagteware te gebruik.

Die onderdele wat vir samestelling benodig word, word op 'n spasiebesparende wyse in die vertikale stoor-hysbakke, sirkulasierakke of houerstoorstelsels van Kardex Remstar gestoor en beskikbaar gestel wanneer nodig. Ten tyde van voorsiening neem die Servus-vervoerstelsel die onderdele outomaties uit die pakhuis en vervoer dit met behulp van outonome vervoerrobotte na die monteerwerkstasies. Na gelang van die proses word die vooraf saamgestelde onderdele dan na gehalteversekering, na die tussenbuffer, na finale produksie of na verskeping vervoer. Die Servus-vervoerstelsel blyk besonder buigsaam te wees omdat dit gratis roetes in die fabrieksaal moontlik maak en optimaal by bestaande boustrukture aanpas. Dit beteken dat die roete op enige punt – van vloer tot plafon – in die pakhuis en produksiesale geïnstalleer kan word.

Die stelsel is gemik op 'n kliëntegroep wat soos volg gekenmerk kan word:

- vervaardig voltooide of half-afgewerkte produkte

- is geïntegreer in vloeiproduksie

- werk met net-betyds aflewering

- produseer klein en medium groepgroottes

- werk met 'n wye reeks komponente en voorlopige produkte

Smart Factory is dus 'n oplossing wat ideaal is vir kliënte in die vervaardigingsbedryf, soos motor- of meganiese ingenieurswese.

Kliëntvereistes

Om interne produksieprosesse te stroomlyn en tyd te bespaar, word die beginsel van doeltreffende, geoutomatiseerde vervoer van komponente en voorlopige produkte 'n al hoe luider klantvereiste. Die doel is 'n geoptimaliseerde materiaalvloei met verkorte opstelling en stilstand, wat ook volledige naspeurbaarheid deur die maatskappy se dataverwerkingstelsels moontlik maak. Die pakket sagteware speel 'n belangrike rol hierin, en teken alle bewegingsdata van die gestoorde goedere aan. Die stelsel herken die beskikbaarheid van komponente vir die bestaande bestellings, behou die verwagte vereistes en bespeur voorraadopnames. Samevattend lei dit tot die volgende vereistes vir die konsep:

- Vermindering van stoor- en produksieruimte, vermindering van loopafstande

- Vinniger toegang tot gestoorde goedere

- Intydse voorraadbepaling, stoorplekbestuur, hervoorraad

- Verhoog pluk akkuraatheid

- Verhoogde veiligheid en ergonomie vir personeel in produksie en pakhuis

Die proses in detail

Die onderdele wat later in samestelling benodig word, word kompak in die kleinste voetspoor in die vertikale bergingshysbakke, sirkulasierakke of houerstoorstelsels van Kardex Remstar gestoor en gereed gehou vir produksie.

Dit is waar die vervoerrobotte van Servus ter sprake kom. Jy ontvang outomaties inligting oor die vereiste werkstappe en voltooi alle verdere stappe onafhanklik. Die Servus-stelsel benodig nie 'n sentrale beheer nie, aangesien die vervoerrobotte direk met die ander vervoerrobotte en werkstasies kommunikeer deur infrarooi te gebruik en dus op hul onmiddellike omgewing reageer. Die kern van hierdie gesofistikeerde vervoerstelsel is 'n outonome vervoerrobot wat vragte van tot 35 kg kan vervoer. Kan individueel gekonfigureer word volgens toerusting, grootte of laaimiddels, alles kan vervoer word, van eenvoudige kartonne of bokse tot grootmaatgoedere of kliëntspesifieke werkstukke. Die laaitoerusting wat daarin geïntegreer is, maak onafhanklike laai en aflaai van die stoorrakke moontlik.

Die sogenaamde assistente verskyn as die derde hoofakteur. Dit is die eenhede waarmee die robotte kommunikeer en waardeur hulle die stoorplekke, samestelling of plukplekke beheer.

Wanneer die outonome motor 'n assistent nader, identifiseer die assistent homself en lig die vervoerrobot in oor sy posisie in die stelsel en die opsies wat daarvoor beskikbaar is. Die robot besluit dan outonoom hoe om voort te gaan. Op dieselfde manier kommunikeer die robot met die onderskeie werkstasies, wat hy een na die ander beheer.

Benewens die uitruil van inligting via infrarooi, is vereenvoudigde kommunikasie via elektriese impulse ook moontlik. Dit kan byvoorbeeld gebruik word as slegs eenvoudige opdragte soos stop en gaan vir die proses vereis word.

By die bymekaarkomplek verwyder die werknemer die onderdele wat deur die verskillende robotte aan hom gelewer is. Na die verwydering van die houer met die vervoer goedere en een

Die konsep is natuurlik nie net geskik vir suiwer produksie nie. Nadat die samestelling voltooi is, kan die robot natuurlik die voltooide stukke optel en na 'n pakhuis vervoer of na die volgende stasie, gehaltebeheer of reguit na pluk neem.

Voordele en kliëntevoordele van die Servus-stelsel

Met 'n stelsel soos hierdie word goedere-ontvangs, berging, pluk en goedere-uitreiking geïntegreer in 'n kompakte vloeiproses wat uiters buigsaam deur maatskappye ontwerp kan word. Dit beteken dat onnodige tussenopberging vermy kan word en deurvloei aansienlik verhoog kan word, wat lei tot 'n vermindering in deursettye terwyl produksie verhoog word. Die sirkulerende voorraad en die kapitaal wat as gevolg daarvan vasgebind is, word verminder, wat 'n vermindering in koste tot gevolg het.

En die toepassingsgebiede van die konsep in produksielogistiek is uiters uiteenlopend:

- Interne vervoer: Die pendelstelsel hanteer alle interne vervoer vanaf goedere-ontvangs na die bufferpakhuis, deur produksie, pluk, montering tot goedere-uitreiking. 'n Enkele stelsel vir alle gebiede beteken geen onnodige koppelvlakke en maksimum buigsaamheid.

- Montering: Die pendelstelsel verskaf handwerkstasies sowel as outomatiese verwerkingstasies, en dit bring die gepaardgaande data en verwerkingsinstruksies saam.

- Pluk: Of dit nou goedere-tot-mens of mens-tot-goedere is , of individuele bestellings een na die ander of verskeie bestellings parallel verwerk word, die pendelstelsel lewer die materiaal vanaf die stoorplek direk aan die man of na die werkplek en bring dit terug na enige gewenste plek.

Alles in ag genome Smart Factory 'n oplossing wat, as gevolg van sy geoutomatiseerde proses, ongekompliseerde struktuur, eenvoudige, behoefte-gebaseerde installasie en, laaste maar nie die minste, die hoë skaalbaarheid van die stelsel, maatskappye in die vervaardigingsbedryf kan help om verder te optimaliseer hul prosesse en aansienlik verhoog interne doeltreffendheid te verhoog.