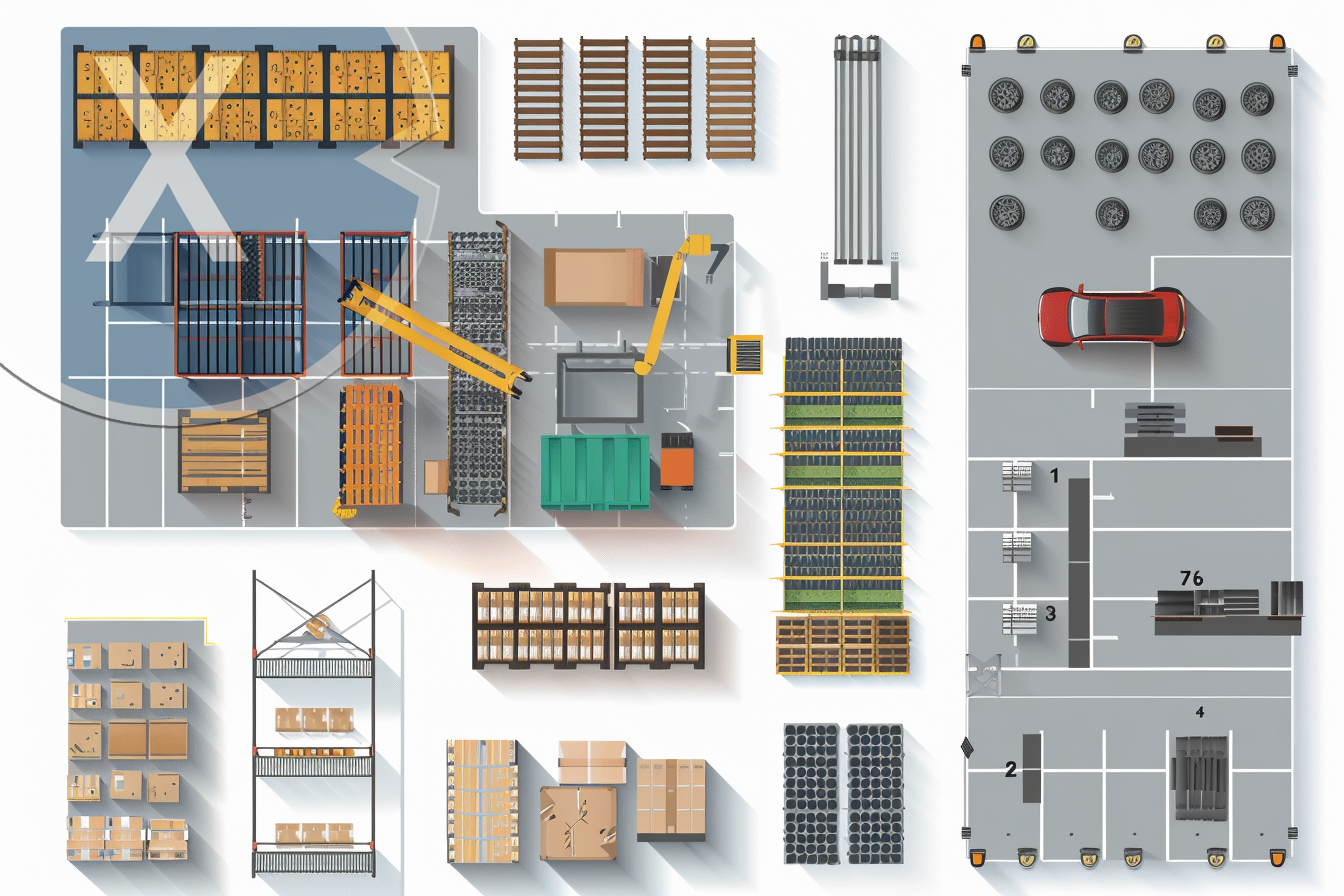

Logistieke beplanning moet stoorstelsels insluit wat optimaal geskik is vir die voorraad in die fasiliteit – Beeld: Xpert.Digital

Keuse van geskikte stoorstelsels vir die pakhuis

Die doeltreffende ontwerp van pakhuis- en logistieke prosesse is 'n deurslaggewende faktor vir 'n maatskappy se sukses. Die keuse van die regte pakhuisstelsel speel 'n sentrale rol hierin. 'n Optimaal gekonfigureerde pakhuisstelsel neem nie net die spesifieke eienskappe van die pakhuis in ag nie, maar ook die tipe produkte wat gestoor word, die vloei van goedere en die voorraadvlakke binne die fasiliteit.

Die belangrikheid van die keuse van die regte stoorstelsel

'n Geskikte stoorstelsel dra aansienlik by tot verhoogde doeltreffendheid. Dit maak optimale ruimtebenutting moontlik, verminder deursettye en minimaliseer foutsyfers. Verder beïnvloed dit die buigsaamheid en skaalbaarheid van die pakhuis, wat veral belangrik is in tye van dinamiese markaanvraag.

Belangrike faktore in die keuringsproses

Verskeie aspekte moet in ag geneem word wanneer 'n stoorstelsel gekies word:

1. Produkkenmerke

Die grootte, gewig, vorm en broosheid van die produkte bepaal die vereistes vir die bergingstelsel. Broosbare goedere benodig byvoorbeeld ander bergingsomstandighede as robuuste materiale.

2. Vloei van goedere en omsetsnelheid

Hoe gereeld word items gestoor en herwin? Hoë omset vereis stelsels met vinnige toegangstye.

3. Stoorkapasiteit en benutting

Die beplande stoorkapasiteit beïnvloed die keuse van die stelsel. Dit moet voldoende ruimte bied vir huidige en toekomstige voorraad.

4. Ruimtelike toestande

Die afmetings van die pakhuisgebou, grondtoestande en dravermoë plaas fisiese beperkings.

5. Tegnologiese vereistes

Outomatisering en digitalisering speel 'n toenemend belangrike rol. Stelsels moet versoenbaar wees met bestaande IT-strukture.

6. Ekonomiese doeltreffendheid

Beleggings- en bedryfskoste moet in redelike verhouding tot die voordele wees.

Oorsig van verskillende stoorstelsels

Rakke-eenhede

Ideaal vir die handmatige berging van kleiner items. Hulle bied buigsaamheid en is maklik uitbreidbaar.

Pallet-rakke

Hulle is geskik vir gepalletiseerde goedere en bied direkte toegang tot elke pallet.

Hoëbaai-pakhuis

Hulle maak optimaal gebruik van die bergingshoogte en is dikwels outomaties. Hulle is geskik vir groot hoeveelhede homogene produkte.

Vloei rakke

Hulle werk op 'n eerste-in-eerste-uit-beginsel en is geskik vir vinnig bewegende items.

Pendelstelsels

Semi-outomatiese stelsels vir hoë bergings- en herwinningsfrekwensies.

Outomatiese kleinonderdelepakhuis (AS/RS)

Vir die berging van klein onderdele met 'n hoë verskeidenheid items en hoë omsetsnelheid.

Tegnologiese innovasies in pakhuisdienste

Progressiewe digitalisering bied nuwe moontlikhede in pakhuislogistiek:

Robotika en outomatisering

Robotte neem vervoer- en bestellingsversamelingstake oor, wat doeltreffendheid verhoog en foute verminder.

Pakhuisbestuurstelsels (WMS)

Sagteware-oplossings wat pakhuisprosesse beheer en optimaliseer.

Internet van Dinge (IoT)

Netwerkvorming van toestelle en sensors maak intydse monitering en beheer moontlik.

Aanpassing aan bedryfspesifieke vereistes

Verskillende nywerhede stel verskillende eise aan bergingstelsels:

Voedselbedryf

Vereis temperatuurbeheer en higiënestandaarde.

Pasmaats:

Farmaseutiese industrie

Vereis streng veiligheids- en gehaltebeheer.

E-handel

'n Wye verskeidenheid produkte en vinnige afleweringstye vereis buigsame en doeltreffende stelsels.

Volhoubaarheid in pakhuislogistiek

Volhoubaarheid word ook al hoe belangriker in pakhuise. Energie-doeltreffende stelsels, die gebruik van hernubare energie en volhoubare pakhuiskonstruksie dra by tot omgewingsbeskerming en kan koste verminder.

Werknemers en ergonomie

Behalwe vir tegnologiese aspekte, is die menslike element ook 'n deurslaggewende faktor. Ergonomies ontwerpte werkplekke en intuïtiewe stelsels verhoog werknemerstevredenheid en produktiwiteit.

Strategiese beplanning en implementering

Die bekendstelling van 'n nuwe stoorstelsel vereis noukeurige beplanning:

Analise van die huidige situasie

Opname van alle relevante data en prosesse.

Definisie van doelwitte

Wat is die doel van die nuwe stelsel?

Stelselkeuse

Gebaseer op die vereistes en doelwitte.

Toetsfase

Loodsprojekte kan help om potensiële probleme vroegtydig te identifiseer.

Opleiding van werknemers

Verseker dat alle gebruikers die stelsel doeltreffend kan gebruik.

Uitdagings en oplossings

Koste beheer

Deeglike beplanning en die verkryging van kwotasies kan help om kostes onder beheer te hou.

Tegniese versoenbaarheid

Stelsels moet versoenbaar wees met bestaande infrastruktuur of toepaslike koppelvlakke bied.

Skaalbaarheid

Die stelsel moet aanpasbaar wees by groeiende vereistes.

Verdere ontwikkeling van pakhuislogistiek

Pakhuislogistiek sal in die komende jare aanhou ontwikkel. Kunsmatige intelligensie, groot data en outonome stelsels sal 'n selfs groter rol speel. Maatskappye wat vroeg in moderne pakhuisstelsels belê en buigsaam bly, sal 'n mededingende voordeel behaal.

Die keuse van die regte pakhuisstelsel is kompleks en hang van baie faktore af. 'n Deeglike analise, oorweging van huidige en toekomstige vereistes, en die betrokkenheid van werknemers en kundiges is van kardinale belang vir sukses. Met die regte pakhuisstelsel kan maatskappye hul doeltreffendheid verhoog, koste verminder en hulself voorberei vir toekomstige uitdagings.

Xpert-vennoot in pakhuisbeplanning en konstruksie

Keuse van geskikte stoorstelsels vir die pakhuis: 'n Omvattende oorsig

Die keuse van die regte pakhuisstelsel is van kardinale belang vir die doeltreffendheid en winsgewendheid van 'n logistieke sentrum. In vandag se hoogs mededingende ekonomie speel goed georganiseerde en deeglik beplande pakhuisstrukture 'n sleutelrol om gladde bedrywighede en vinnige reaksietye op kliënte se eise te verseker. Logistieke beplanning moet dus pakhuisstelsels integreer wat aangepas is vir die spesifieke eienskappe van die pakhuis, die aard van die gestoorde goedere en die interne en eksterne vloei van goedere. Maar wat is die noodsaaklike faktore in die keuse van die regte pakhuisstelsel? Watter stelsels is geskik vir verskillende vereistes, en watter tendense beïnvloed ontwikkelings in hierdie veld?

Belangrike faktore in die keuse van die stoorstelsel

Die beplanning van 'n pakhuisstelsel begin met 'n gedetailleerde analise van die pakhuisvereistes en die produkte wat gestoor moet word. Verskeie faktore is van sentrale belang in hierdie proses:

1. Tipe gestoorde produkte

Die tipe en aard van die produkte wat gestoor moet word, beïnvloed die keuse van die stoorstelsel aansienlik. Grootmaatgoedere, vloeistowwe, bederfbare goedere of lywige items het elk verskillende stoorvereistes. Sensitiewe produkte soos farmaseutiese produkte of vars voedsel moet byvoorbeeld onder spesifieke toestande gestoor word, soos beheerde temperatuur of humiditeit.

2. Hoeveelhede en omsetsnelheid

Nog 'n belangrike aspek is bergingsdigtheid en die omsetsnelheid van die gestoorde goedere. Is dit vinnig bewegende goedere (sogenaamde "vinnige goedere") wat gereeld verskuif moet word, of stadig bewegende produkte ("stadige goedere") wat vir langer tydperke gestoor word? Hierdie inligting help om die regte bergingskonsep te kies wat beide doeltreffendheid en koste-effektiwiteit verseker.

3. Vloei van goedere en uitleg van die aanleg

Die interne vloei van goedere binne die pakhuis speel 'n deurslaggewende rol. Die roetes wat werknemers of outomatiese stelsels aflê vir die berging en herwinning van goedere moet so kort en doeltreffend as moontlik wees. 'n Geoptimaliseerde uitleg en 'n goed deurdinkte rangskikking van die bergingstelsels dra by tot die minimalisering van onnodige bewegings en tydverliese.

4. Beskikbaarheid van stoorplek

Die ruimtelike toestande van die pakhuis bepaal ook die keuse van stoorstelsel. Kleiner pakhuise mag meer kompakte stoorstelsels benodig, terwyl groter pakhuise meer buigsaamheid het in die keuse en konfigurasie van hul stoorstruktuur. Verder is die vertikale benutting van beskikbare ruimte 'n belangrike aspek, veral in moderne, outomatiese pakhuise.

Tipes stoorstelsels

Daar is 'n verskeidenheid stoorstelsels wat gekies kan word afhangende van die spesifieke vereistes van 'n pakhuis. Van die mees algemene stelsels word hieronder aangebied:

1. Rakstelsels

Dit is die mees algemene vorm van berging, wat in byna alle pakhuise wêreldwyd voorkom. Daar is verskeie tipes rakstelsels, insluitend:

Pallet-rakke

Geskik vir groot hoeveelhede goedere wat op palette gestoor word. Hierdie rakke is veral gewild omdat hulle hoë buigsaamheid bied en beide handmatig en outomaties bedryf kan word.

Rakke-eenhede

Hulle is veral geskik vir kleiner, hanteerbare goedere wat sonder palette gestoor word. Hulle bied uitstekende toeganklikheid en is ideaal vir pakhuise met hoë omsetsyfers.

Vloei rakke

In hierdie stelsel word goedere aan die een kant van die rak gestoor en van die ander kant af gehaal. Swaartekrag beweeg die produkte outomaties vorentoe, wat die herwinning versnel en toeganklikheid verbeter. Hierdie stelsel is veral nuttig vir pakhuise wat 'n streng FIFO (Eerste In, Eerste Uit) metode gebruik, soos in die voedselbedryf.

Pendel- en hysbakstelsels

Hierdie outomatiese stelsels maak besonder doeltreffende en ruimtebesparende berging moontlik. 'n Pendelstelsel gebruik gemotoriseerde vervoervoertuie om goedere outomaties in of uit die rakke te skuif. Hysstelsels, aan die ander kant, vervoer goedere vertikaal na hul bergplek. Hierdie stelsels is ideaal vir groot pakhuise met 'n hoë aantal bergingsposisies en hoë bergingsdigtheid.

4. Outomatiese kleinonderdelepakhuise (AS/RS)

Dit is volledig outomatiese stelsels wat spesifiek ontwerp is vir die berging van klein en mediumgrootte items. Hierdie stelsels is veral algemeen in die e-handel- en onderdelebedrywe, aangesien dit vinnige toegangstye en presiese hantering van goedere moontlik maak.

5. Blokberging

In blokberging word goedere direk bo-op mekaar gestapel sonder rakke. Dit is veral geskik vir groot hoeveelhede soortgelyke produkte wat vir 'n kort tydperk gestoor moet word. Hierdie bergingsmetode is veral ruimtebesparend en is veral geskik vir minder waardevolle goedere of dié met lae omset.

Outomatisering in pakhuise

Outomatisering is 'n toenemend belangrike tendens in pakhuislogistiek. Maatskappye is onder toenemende druk om hul pakhuisprosesse te versnel terwyl hulle terselfdertyd koste verminder. Geoutomatiseerde pakhuisstelsels kan help om hierdie doel te bereik. Dit bied talle voordele, insluitend verhoogde doeltreffendheid, verminderde foutsyfers en verbeterde ruimtebenutting.

1. Outomatiese rakkestelsels

Hierdie stelsels werk in kombinasie met robotte of vervoerbande wat goedere stoor of ophaal. Hulle maak hoë spoed en presisie moontlik, wat veral belangrik is in nywerhede met hoë omsetsyfers, soos e-handel of die voedselbedryf.

2. Robotoplossings

Die gebruik van robotte in pakhuislogistiek neem ook bestendig toe. Hierdie robotte kan take soos bestellingspluk, vervoer en sortering van goedere oorneem. Veral in grootmaatpakhuise kan robotte doeltreffendheid aansienlik verhoog omdat hulle 24 uur per dag kan werk.

Geskik vir:

3. Pakhuisbestuurstelsels (WMS)

'n Pakhuisbestuurstelsel (WMS) beheer en monitor alle prosesse binne die pakhuis, wat optimale benutting van stoorkapasiteit verseker. Dit ondersteun voorraadbestuur, die koördinering van inkomende en uitgaande verskepings, en die optimalisering van bestelplukprosesse. Moderne WMS-stelsels is in staat om data intyds te verwerk, wat 'n onmiddellike reaksie op veranderinge in die vloei van goedere moontlik maak.

Volhoubaarheid in pakhuislogistiek

Met toenemende bewustheid van omgewingskwessies speel volhoubaarheid 'n al hoe groter rol in pakhuislogistiek. Maatskappye streef daarna om hul prosesse so omgewingsvriendelik as moontlik te maak om koste te verminder en hul ekologiese voetspoor te minimaliseer.

1. Energie-doeltreffende stoorstelsels

Moderne pakhuisstelsels is ontwerp om energieverbruik te verminder. Outomatiese stelsels werk dikwels meer energie-doeltreffend as handmatige prosesse omdat hulle beter gekoördineer is en onnodige bewegings of leë lopies vermy.

2. Volhoubare boumateriaal

Volhoubaarheid speel ook 'n belangrike rol in die konstruksie van pakhuise en die keuse van materiale wat gebruik word. Byvoorbeeld, toenemend herwinbare of besonder duursame materiale word gebruik om die omgewingsimpak te verminder.

3. Optimalisering van laerdigtheid

Hoë bergingsdigtheid beteken dat meer goedere in minder spasie gestoor kan word. Dit bespaar nie net spasie nie, maar ook energie, aangesien minder area verhit of verlig hoef te word. Kompakte bergingstelsels soos pendel- of hysbakstelsels help om ruimtebenutting te maksimeer.

Toekomstige ontwikkelings

Pakhuislogistiek ontwikkel voortdurend, en daar word verwag dat nuwe tegnologieë en tendense die mark in die komende jare aansienlik sal beïnvloed. Die toenemende netwerkvorming en digitalisering van pakhuisprosesse, byvoorbeeld deur die gebruik van die Internet van Dinge (IoT) of kunsmatige intelligensie (KI), sal doeltreffendheid verder verhoog. Maatskappye wat vroeg in sulke tegnologieë belê, kan 'n beslissende mededingende voordeel verseker.

Die keuse van die regte stoorstelsel speel 'n deurslaggewende rol in 'n maatskappy se doeltreffendheid en buigsaamheid. Die keuse hang af van baie faktore, insluitend die tipe produkte wat gestoor word, stoordigtheid, omsetsnelheid en beskikbare ruimte. Met toenemende outomatisering en die integrasie van nuwe tegnologieë, het maatskappye vandag talle geleenthede om hul pakhuisprosesse te optimaliseer en voor te berei vir toekomstige uitdagings.