Gepubliseer op: 12 November 2024 / Update van: 12 November 2024 - Skrywer: Konrad Wolfenstein

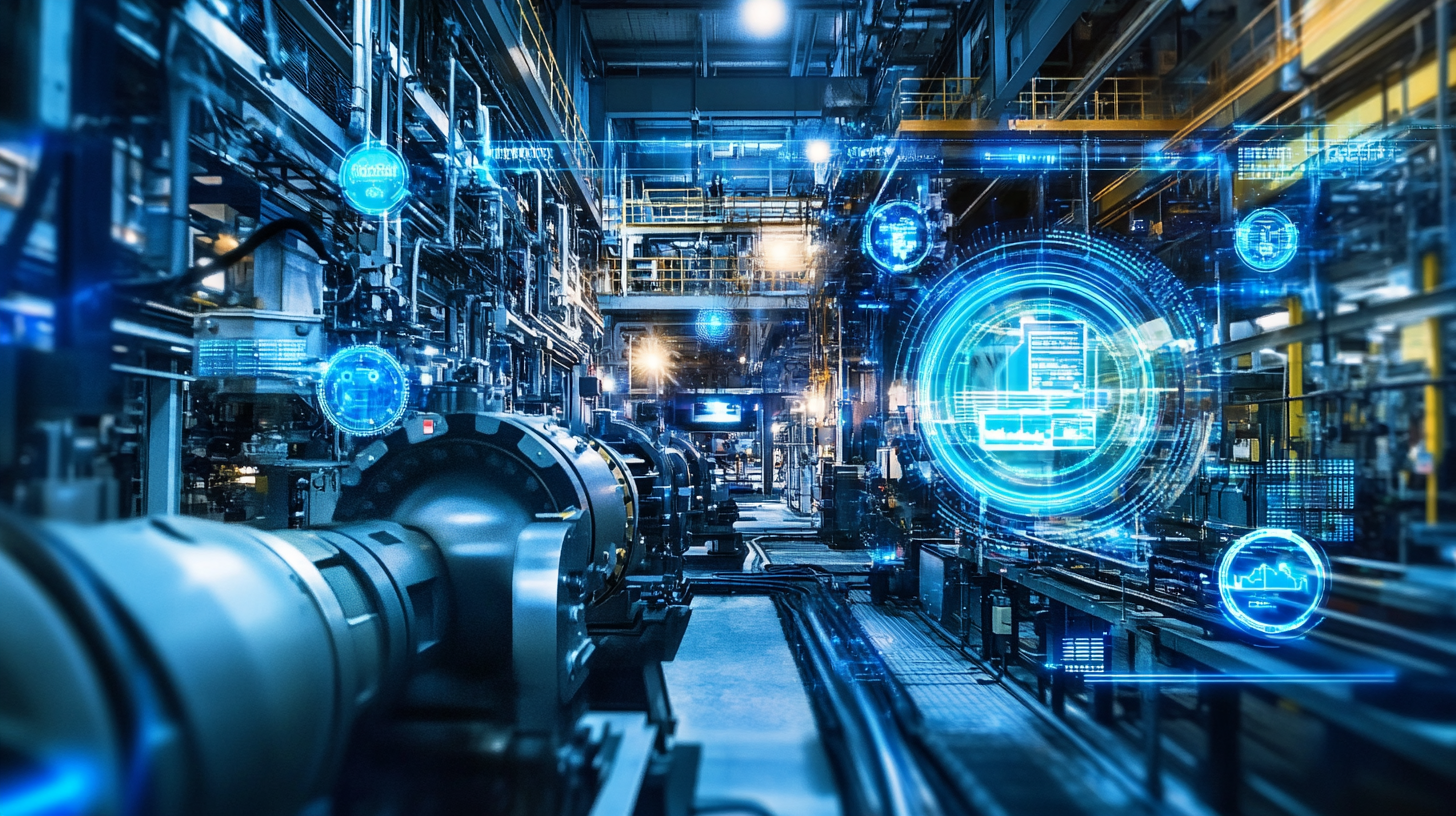

Digitale tweeling en IoT: Die toekoms van intelligente meganiese ingenieurswese – Beeld: Xpert.Digital

Met digitale tweeling en IoT tot topproduksie: 'n Paradigmaskuif in meganiese ingenieurswese

Die slim fabriek van die toekoms: Digitale tweeling en IoT in gebruik

In die moderne industrie en veral in meganiese ingenieurswese word die konsepte van "digitale tweeling" en die "Internet van Dinge" (IoT) al hoe belangriker. Hierdie tegnologieë is die kern van 'n paradigmaskuif wat beide die doeltreffendheid en die kwaliteit en veiligheid van produksieprosesse aansienlik verbeter. Hulle maak dit moontlik om masjiene en stelsels intyds te monitor, presiese voorspellings te maak en optimaliseringspotensiaal te identifiseer voordat probleme voorkom. Die kombinasie van digitale tweeling en IoT maak nuwe deure oop vir intelligente meganiese ingenieurswese en beloof 'n toekoms waarin produksieprosesse naatloos, veilig en uiters buigsaam ontwerp kan word.

Wat is Digital Twins en IoT?

'n Digitale tweeling is 'n virtuele model van 'n fisiese voorwerp wat sy gedrag, toestande en prosesse akkuraat simuleer. Hierdie digitale voorstelling word voortdurend gevoed met intydse data wat direk vanaf die fisiese voorwerp kom via sensors en ander IoT-toestelle. Die digitale tweeling maak gedetailleerde insig in die gesondheid en werkverrigting van 'n stelsel moontlik sonder om die fisiese voorwerp self op enige manier te beïnvloed of te manipuleer. Deur hierdie virtuele kopie kan ingenieurs, tegnici en bestuurders die gedrag van 'n masjien of stelsel onder verskeie toestande simuleer en evalueer om ingeligte besluite te neem.

Die Internet van Dinge (IoT) vorm die tegniese ruggraat van die digitale tweeling-konsep. IoT sluit 'n netwerk van gekoppelde toestelle in wat met mekaar en met sentrale beheerstelsels kommunikeer om data in te samel, te deel en te ontleed. Hierdie tegnologieë het dit vir masjiene moontlik gemaak om intyds met mekaar en eksterne stelsels te kommunikeer, wat die grondslag lê vir die gebruik van digitale tweeling. Die kombinasie van IoT en digitale tweeling lei tot 'n geïntegreerde en omvattende datalandskap wat baie meer insigte bied as geïsoleerde stelsels.

Die rol van digitale tweeling in meganiese ingenieurswese

Meganiese ingenieurswese baat op baie maniere by digitale tweeling. Die belangrikste toepassingsareas is op die gebied van produkontwikkeling, produksiebeheer en instandhouding. Veral vir komplekse en duur masjiene soos turbines, robotte en vervaardigingsaanlegte, maak 'n digitale tweeling deurlopende monitering en voorkomende instandhouding moontlik, wat aansienlike kostebesparings tot gevolg het.

1. Produkontwikkeling en prototipering

Met digitale tweeling kan nuwe masjiene of stelsels in 'n virtuele omgewing ontwikkel en getoets word voordat dit fisies vervaardig word. Dit laat toe dat potensiële foutbronne op 'n vroeë stadium geïdentifiseer en uitgeskakel word, wat ontwikkelingstyd en -koste aansienlik verminder. Die simulasie van verskillende bedryfstoestande gee ingenieurs die geleentheid om swak punte te identifiseer en ontwerpe te optimaliseer om langer masjienlewe en doeltreffendheid te verseker.

2. Produksiebeheer en optimalisering

Vervaardiging is tradisioneel 'n gebied waar elke minuut van stilstand duur is. Digitale tweeling maak deurlopende monitering van stelsels moontlik sodat onmiddellike ingryping gemaak kan word in die geval van 'n dreigende fout. Boonop kan produksieprosesse intyds met digitale tweeling ontleed en geoptimaliseer word, wat lei tot hoër produksiegehalte en minder vermorsing.

3. Voorspellende instandhouding

Digitale tweeling en IoT maak die implementering van voorspellende instandhoudingstrategieë moontlik. Deur intydse data te ontleed en uit vorige operasionele data te leer, kan patrone geïdentifiseer word wat toekomstige mislukkings aandui. Voorspellende instandhouding verminder onbeplande stilstandtyd en verleng die lewensduur van masjiene deur slegs instandhouding uit te voer wanneer dit werklik nodig is. Dit is 'n groot voordeel, veral vir duur of moeilik-toeganklike masjiene.

4. Sekuriteit en risikobestuur

Digitale tweeling kan ook gebruik word om veiligheidsrisiko's op 'n vroeë stadium op te spoor en te assesseer. Simulasies kan gebruik word om kritieke situasies te identifiseer en maatreëls te tref om ongelukke of produksie-onderbrekings te vermy. Dit verhoog nie net die veiligheid van die stelsels en werkplekke nie, maar ook die nakoming van wetlike regulasies.

Die sinergie tussen IoT en digitale tweeling

Die kombinasie van digitale tweeling en IoT lei tot 'n simbiose wat die toegevoegde waarde van beide tegnologieë verhoog. Terwyl IoT verseker dat data voortdurend in reële tyd versamel en na die digitale model oorgedra word, stel die Digital Twin dit in staat om hierdie data in 'n groter konteks te ontleed en geïnterpreteer te word. Hierdie skakel bied 'n verskeidenheid voordele:

1. Intydse datavloei

IoT-toestelle maak deurlopende data-oordrag moontlik, wat digitale tweeling voorsien van 'n presiese en bygewerkte inligtingsbasis. Dit is veral nuttig wanneer dit kom by vinnige besluite, soos net-betyds produksie.

2. Groot data en masjienleer

Die data wat deur IoT ingesamel word, vorm die basis vir grootdata-analise en masjienleer, wat op sy beurt die voorspellingsvermoë en aanpasbaarheid van digitale tweeling verbeter. Die modelle kan opgelei word om patrone en anomalieë te herken en onafhanklik op veranderinge in produksie te reageer.

3. Optimalisering van hulpbronverbruik

IoT-aangedrewe digitale tweeling kan die verbruik van energie, water en ander hulpbronne optimaliseer. In 'n tyd wanneer volhoubaarheid op die voorgrond is, help hierdie tegnologieë om die ekologiese voetspoor van produksieprosesse te minimaliseer.

Uitdagings en toekomstige ontwikkelings

Ten spyte van hul voordele, kom digitale tweeling en IoT met 'n paar uitdagings. Een van die grootste is sekuriteit. Omdat hierdie tegnologie op uitgebreide data-insameling en konstante netwerke staatmaak, is daar 'n groter risiko van kuberaanvalle. Die beskerming van sensitiewe produksiedata is dus 'n sentrale aspek by die implementering van sulke stelsels.

Nog 'n belangrike punt is standaardisering. Omdat verskillende masjienbouers en sagteware-ontwikkelaars verskillende stelsels en platforms gebruik, is interoperabiliteit dikwels beperk. Ten einde digitale tweeling en IoT doeltreffend oor die hele bedryf te gebruik, word eenvormige standaarde en koppelvlakke vereis.

In die toekoms kan verwag word dat digitale tweelinge toenemend “intelligenter” sal word deur die gebruik van kunsmatige intelligensie (KI) en masjienleer. Hierdie tegnologieë sal die digitale tweeling in staat stel om onafhanklik besluite te neem en sodoende die produksieproses verder te outomatiseer. Verder kan die ontwikkeling lei tot heeltemal virtuele fabrieke waarin alle masjiene, stelsels en prosesse digitaal gekarteer en beheer word.

Die pad na intelligente meganiese ingenieurswese

Digitale tweeling en IoT vorm die basis vir 'n nuwe era in meganiese ingenieurswese. Dit stel maatskappye in staat om hul prosesse te outomatiseer, doeltreffendheid te verhoog en koste te verminder terwyl hulle veiligheid en volhoubaarheid verbeter. Presiese en deurlopende monitering van masjiene en stelsels bied geleenthede vir optimalisering wat voorheen ondenkbaar was. In die volgende dekade sal digitale tweeling en IoT waarskynlik standaard in die industrie word en 'n deurslaggewende rol speel in die transformasie na intelligente meganiese ingenieurswese.

Die tegnologieë is egter nog in hul vroeë stadiums van ontwikkeling en die volgende paar jaar sal deurslaggewend wees om hul volle impak te bereik. ’n Duidelike tendens kom egter na vore: maatskappye wat vroegtydig op hierdie innoverende tegnologieë staatmaak, het ’n strategiese voordeel en kan beter voorberei vir die vereistes van ’n toenemend digitale en gekoppelde wêreld.

Intelligente meganiese ingenieurswese, aangedryf deur digitale tweeling en IoT, sal die bedryf rewolusie en nuwe standaarde stel vir doeltreffendheid, buigsaamheid en innovasie.

Geskik vir: